-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Токсичные газы заводы

Недавние инциденты с выбросами вредных веществ с промышленных предприятий вновь подняли вопрос о безопасности и эффективности систем контроля. Часто в обсуждениях преувеличивают масштаб проблемы, представляя её как нечто абсолютно неконтролируемое. На самом деле, токсичные газы заводы – это не столько внезапные катастрофы, сколько результат совокупности факторов: изношенное оборудование, недостаточная квалификация персонала, ошибки в проектировании и, конечно, экономическое давление, вынуждающее компании экономить на безопасности. Хочу поделиться своими мыслями, основанными на многолетнем опыте работы в сфере промышленной безопасности и контроле выбросов.

Проблемы, невидимые сразу: что скрывается за цифрами?

Первая ошибка – сосредоточение внимания только на 'крупных' выбросах. Конечно, масштабные аварии привлекают внимание общественности, но гораздо более распространены медленные, но системные утечки токсичных газов. Их сложно заметить, сложно quantify в привычных показателях. Часто это происходит из-за микротрещин в трубопроводах, неплотных соединений, коррозии оборудования. Мы сталкивались с ситуациями, когда концентрация вредных веществ находилась на грани допустимых значений, но официальные отчеты показывали 'нормальный' уровень. Проблема в том, что стандарты зачастую не успевают за развитием технологий и новыми видами загрязняющих веществ.

Еще одна проблема – сложность мониторинга. Стандартные датчики фиксируют лишь определенный набор газов, а часто в выбросах содержатся примеси, которые не контролируются. Например, при производстве удобрений помимо аммиака выделяются метанол и другие органические соединения, которые могут оказывать негативное воздействие на окружающую среду и здоровье людей. Изначально мы пробовали использовать более дорогие, универсальные сенсоры, но они требовали сложной калибровки и не всегда давали точные результаты в специфических условиях производства. Потом решили использовать комбинацию различных датчиков и моделирования, что дало гораздо более полную картину.

Износ оборудования: коварный враг безопасности

Нельзя недооценивать роль изношенного оборудования. Многие предприятия, особенно в регионах, вынуждены эксплуатировать устаревшие установки, которые давно требуют капитального ремонта. Мы участвовали в проверке одного предприятия по производству красок, где трубопроводы, транспортирующие растворители, были практически в плачевном состоянии. Множество трещин, коррозии, неплотных соединений – это создавало постоянный риск утечек. Поначалу руководство пыталось экономить на замене труб, но в итоге это обошлось гораздо дороже: штрафы, приостановка производства, ремонтные работы. Простое регулярное техническое обслуживание, пусть даже и с использованием более простых и дешевых материалов, могло предотвратить эту ситуацию.

Персонал: ключевой фактор безопасности

Вторая, не менее важная составляющая – это квалификация персонала. Часто инженеры и операторы не имеют достаточных знаний и опыта для эффективного контроля за работой оборудования и оперативного реагирования на аварийные ситуации. Обучение, тренировки, регулярные инструктажи – это не просто формальность, а жизненно необходимая мера безопасности. Мы неоднократно видели, как из-за человеческого фактора происходили инциденты. Например, оператор допустил ошибку при переключении режимов работы установки, что привело к внезапному выбросу токсичных газов. Причем ошибка была незначительной, но из-за отсутствия надлежащего обучения она привела к серьезным последствиям.

Важно не только обучать персонала теоретическим знаниям, но и практическим навыкам. Регулярные тренировки, имитирующие аварийные ситуации, позволяют сотрудникам отработать алгоритм действий и избежать паники. Также необходимо уделять внимание психологической подготовке персонала, чтобы они могли сохранять спокойствие и принимать взвешенные решения в стрессовых ситуациях. Мы проводили симуляции аварий для нескольких предприятий, и отмечали, что даже хорошо подготовленные сотрудники могут испытывать трудности в реальных условиях. Поэтому необходимо постоянно совершенствовать программы обучения и тренировок.

Реальные примеры и ошибки

Однажды мы работали с компанией, занимающейся производством пластмасс. В их цеху использовался устаревший реактор, который часто давал сбой. Несмотря на многочисленные обращения к руководству, реактор так и не был заменен. В результате, однажды произошло сильное выброс токсичных газов. К счастью, удается локализовать аварийную зону, но пострадали несколько сотрудников, а предприятию пришлось потратить огромные деньги на ремонт и ликвидацию последствий. Эта история стала уроком для всех, кто работал с нами. Мы поняли, что необходимо более активно добиваться замены устаревшего оборудования, даже если это требует дополнительных затрат. В долгосрочной перспективе это гораздо выгоднее, чем оплачивать ремонт и ликвидацию последствий аварий.

Технологии мониторинга: от простого к сложному

Сегодня существует множество технологий мониторинга токсичных газов. От простых портативных детекторов до сложных систем непрерывного контроля, интегрированных с системами автоматического отключения оборудования. Выбор технологии зависит от конкретных условий производства, вида загрязняющих веществ и бюджета. Использование датчиков с памятью, которые регистрируют данные о концентрации газов с течением времени, позволяет выявлять скрытые утечки и предупреждать о возможном возникновении аварийной ситуации.

Особое внимание стоит уделить системам дистанционного мониторинга. Эти системы позволяют отслеживать концентрацию газов на территории предприятия с помощью беспроводных датчиков и передавать данные на центральный сервер. Это позволяет оперативно реагировать на изменения концентрации газов и предотвращать возникновение аварийных ситуаций. Мы разрабатывали такие системы для нескольких предприятий, и отмечали, что они значительно повышают безопасность и снижают риск возникновения аварий. Ключевым фактором успеха является правильный выбор датчиков и настройка системы.

Роль автоматизации и цифровизации

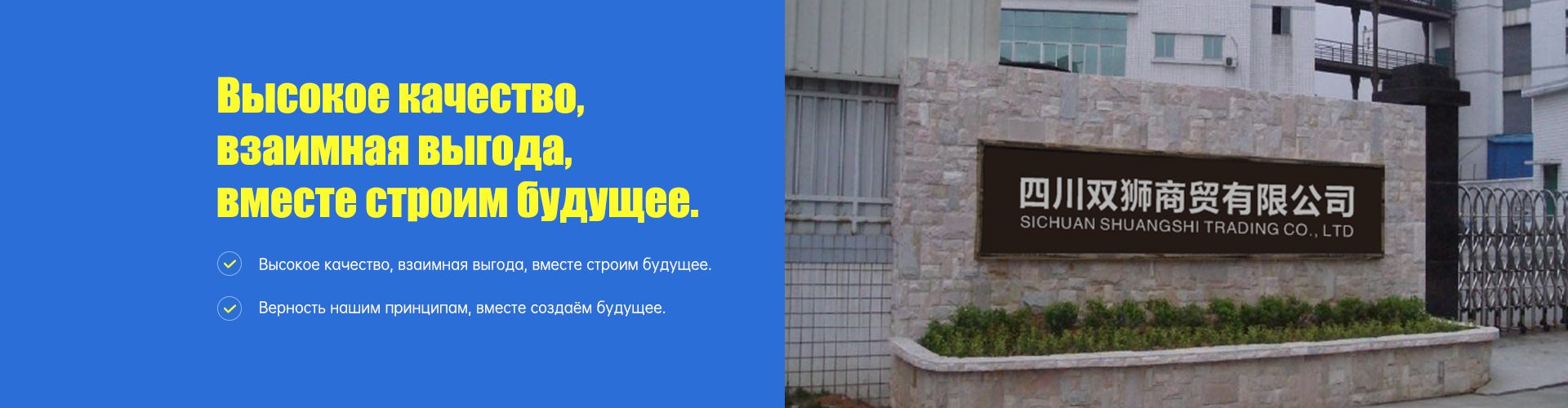

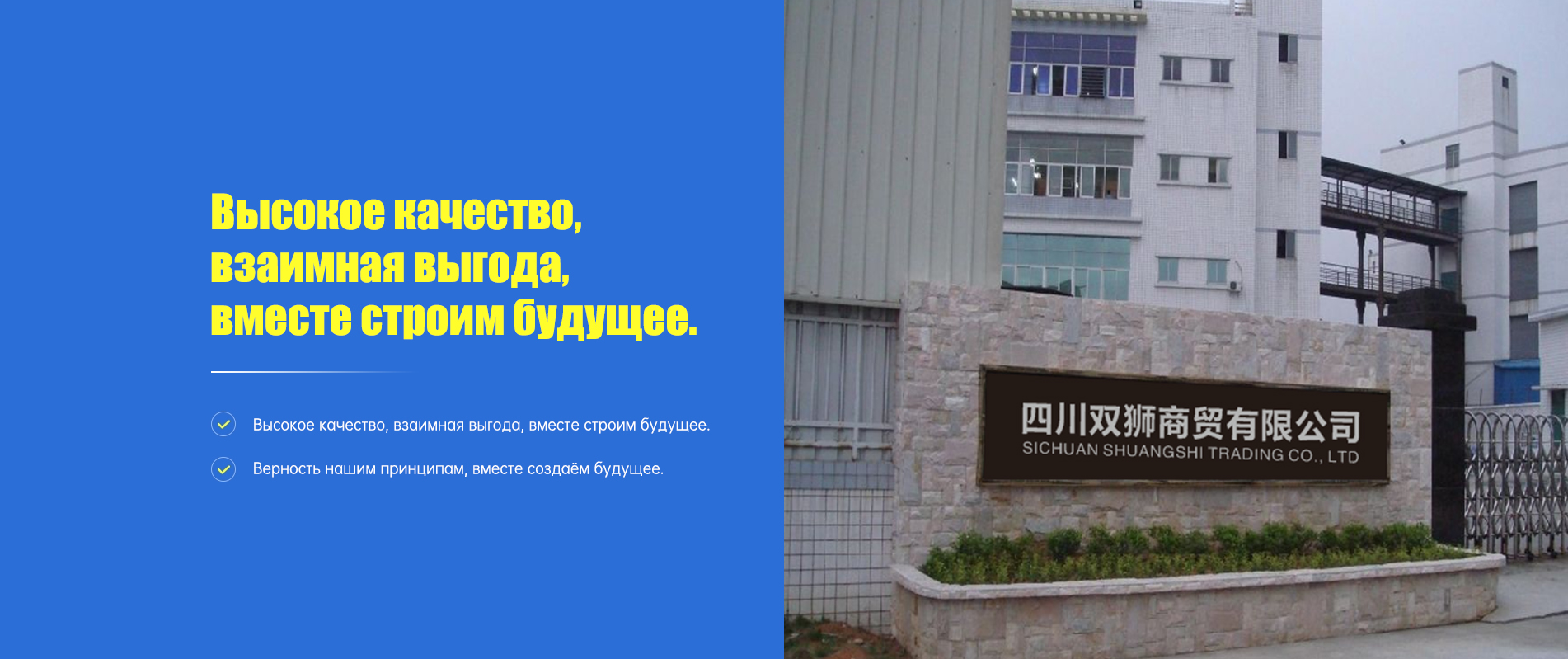

Нельзя забывать о роли автоматизации и цифровизации в повышении безопасности. Интеграция систем мониторинга с системами управления технологическими процессами позволяет автоматически отключать оборудование при превышении допустимых концентраций токсичных газов. Также можно использовать системы машинного обучения для анализа данных о концентрации газов и выявления аномалий, которые могут указывать на возможные проблемы в работе оборудования. ООО?Сычуань?Шуанши?Коммерс, как компания, занимающаяся робототехникой и автоматизацией, активно внедряет такие решения в свои производственные процессы.

Использование цифровых двойников, то есть виртуальных моделей предприятий, позволяет моделировать различные сценарии развития событий и оценивать эффективность различных мер по повышению безопасности. Это позволяет принимать более обоснованные решения и избегать дорогостоящих ошибок. Мы работали над созданием цифрового двойника одного из предприятий, и отмечали, что это значительно упростило процесс анализа рисков и планирования мероприятий по повышению безопасности.

Заключение: Постоянная работа над собой

Безопасность на токсичных газы заводы – это не разовое мероприятие, а постоянный процесс. Необходимо постоянно совершенствовать системы мониторинга, повышать квалификацию персонала, проводить регулярные проверки оборудования и внедрять новые технологии. Экономия на безопасности – это всегда проигрыш. В конечном итоге, безопасность – это инвестиция в будущее. Простые меры предосторожности, дисциплина и постоянное внимание к деталям могут предотвратить самые серьезные аварии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтрующая вата 7506P95BCN

Фильтрующая вата 7506P95BCN -

Кронштейн защитного щитка BD-173B

Кронштейн защитного щитка BD-173B -

Фильтрующая вата 7506N95TCN

Фильтрующая вата 7506N95TCN -

Защитная маска H910V

Защитная маска H910V -

Респиратор SCBA105K

Респиратор SCBA105K -

Защитная маска H1009102C

Защитная маска H1009102C -

Нитриловые химически стойкие перчатки 2094831GCN

Нитриловые химически стойкие перчатки 2094831GCN -

Фильтрующая вата 5200 72N95

Фильтрующая вата 5200 72N95 -

Красная наждачная бумага на тканевой основе

Красная наждачная бумага на тканевой основе -

Защитная обувь SP2010502

Защитная обувь SP2010502 -

Защитная полумаска 550050M

Защитная полумаска 550050M -

Зеленая наждачная бумага

Зеленая наждачная бумага

Связанный поиск

Связанный поиск- Фильтрующая кассета от органических паров производители

- Фильтрующая кассета поставщик

- Наждачная бумага в рулонах заводы

- Карбид кремния порошок производители

- Карбид кремния микронный поставщики

- Работа наждачной бумагой завод

- Нитриловые перчатки точечные заводы

- Шлифовальный лепесток производитель

- Наждачная бумага на липучке

- Мелкая наждачная бумага основный покупатель