-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Противопрокольный производитель

Вопрос безопасности в сфере промышленной и гражданской безопасности сегодня стоит особенно остро. И, как следствие, растет спрос на надежные противопрокольные решения. Многие воспринимают это как простую задачу – изолировать человека от острых предметов. Но на деле всё гораздо сложнее, чем кажется на первый взгляд. Я вот как-то начинал с наивного представления, что достаточно толстой ткани. Опыт показал, что это далеко не так. Разные материалы, разные типы повреждений, разные требования к комфорту – это лишь верхушка айсберга. Говорю как человек, который в этой теме уже несколько лет копается.

Сложность выбора материала и конструкции

Начнем с материалов. Просто купить самый толстый полиэтилен – не выход. У вас есть полиэтилен высокой плотности, низкого, с добавками, с разными модификациями. Каждый материал по-разному ведет себя при ударе, по-разному распределяет нагрузку. Например, в некоторых случаях даже более тонкий, но правильно подобранный композит, окажется прочнее, чем плотный полиэтилен. К тому же, важно учитывать температурный режим – в холоде многие полимеры становятся более хрупкими. С этим, кстати, часто сталкиваются, когда оборудование используется на открытом воздухе.

И это еще не всё. Конструкция противопрокольного изделия играет не менее важную роль. Однородный кусок материала может быть прочным, но он не всегда будет эффективен при конкретном типе удара. Например, при столкновении с острым предметом, конструкция с ребрами жесткости, с углублениями, может лучше рассеять энергию удара, чем плоская поверхность. Мы однажды работали над защитой для оператора на линии по обработке металлостружки. Изначально предлагали простую противопрокольную накладку. В итоге, разработали более сложную конструкцию с интегрированными слоями амортизирующего материала и ребрами, что значительно повысило уровень защиты и комфорт оператора.

Практические проблемы: испытания и сертификация

Затем идет этап испытаний. И это не просто 'удар молотком по ткани'. Существуют строгие стандарты и методики испытаний, разработанные различными организациями. Нужно учитывать тип и форма удара, скорость движения объекта, и, конечно, критерии безопасности. В нашей практике часто возникают проблемы с интерпретацией зарубежных стандартов, особенно при адаптации их к российским условиям. Не всегда просто понять, какой именно стандарт применим к конкретному изделию и как правильно проводить испытания. Приходится постоянно изучать нормативную документацию и консультироваться со специалистами.

А сертификация – это отдельная история. Особенно для средств индивидуальной защиты. Процедура может быть долгой и дорогостоящей. Требуется предоставить полный пакет документов, включая результаты испытаний, техническую документацию и сертификаты на используемые материалы. Кроме того, может потребоваться аудит производственных мощностей и системы контроля качества. В некоторых случаях процесс сертификации может быть непредсказуемым, и необходимо быть готовым к внезапным проверкам и запросам информации.

Ошибки, которые стоит избегать

Что еще важно? Избегайте 'универсальных' решений. Не пытайтесь заточить один продукт под все возможные сценарии использования. Спросите себя: для чего конкретно предназначено изделие? Какие типы повреждений оно должно выдерживать? Каков уровень защиты необходим? Ответы на эти вопросы помогут вам выбрать правильный материал, конструкцию и технологию изготовления.

И еще один момент – не пренебрегайте качеством швов. Это один из самых слабых мест в любом противопрокольном изделии. Некачественный шов может значительно снизить прочность всей конструкции. Нужно использовать специальные швейные машины и нитки, а также соблюдать технологию шва. В нашей практике мы встречали случаи, когда противопрокольные накладки разваливались уже после нескольких использований из-за некачественных швов. Это, конечно, неприемлемо.

Использование современных технологий при производстве

Сейчас все больше внимания уделяется применению современных технологий при производстве защитных элементов. Это и лазерная резка, обеспечивающая высокую точность и минимальные деформации материала, и автоматизированные швейные линии, гарантирующие качество и скорость производства. Даже 3D-печать позволяет создавать сложные геометрические формы с оптимальными характеристиками прочности. Мы сами экспериментируем с некоторыми из этих технологий и видим, что они позволяют нам создавать более легкие, прочные и комфортные изделия.

Проблемы с поставками сырья и логистикой

Важным аспектом является стабильность поставок сырья. Рынок полимерных материалов подвержен колебаниям цен и дефициту, поэтому необходимо иметь надежных поставщиков и закладывать резервы. Кроме того, логистика – это тоже важный фактор. Доставка сырья и готовой продукции должна быть быстрой и надежной, чтобы избежать простоев производства и срывов сроков. Не всегда это просто, особенно когда речь идет о импортном сырье. В последнее время наблюдаются определенные трудности с доставкой из-за геополитической ситуации.

В заключение

Работа с противопрокольными решениями – это не просто производство изделий. Это комплексный процесс, требующий глубоких знаний в области материаловедения, конструкторской разработки, технологии изготовления и стандартов безопасности. Это постоянный поиск оптимального баланса между прочностью, весом, комфортом и стоимостью. И, конечно, это ответственность за безопасность людей, которые будут использовать эти изделия. И, честно говоря, это довольно непросто, но интересно.

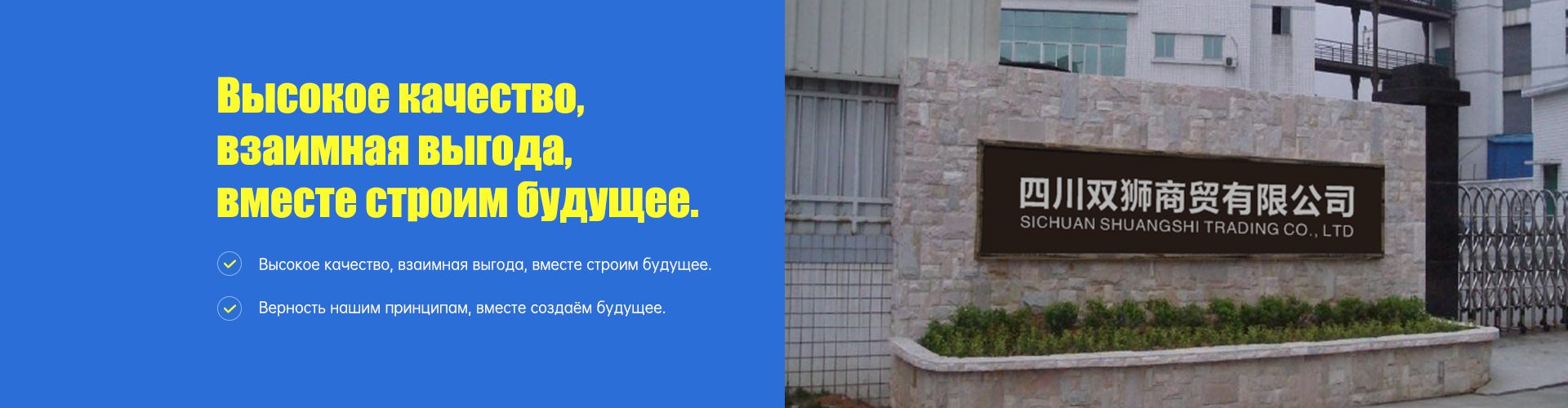

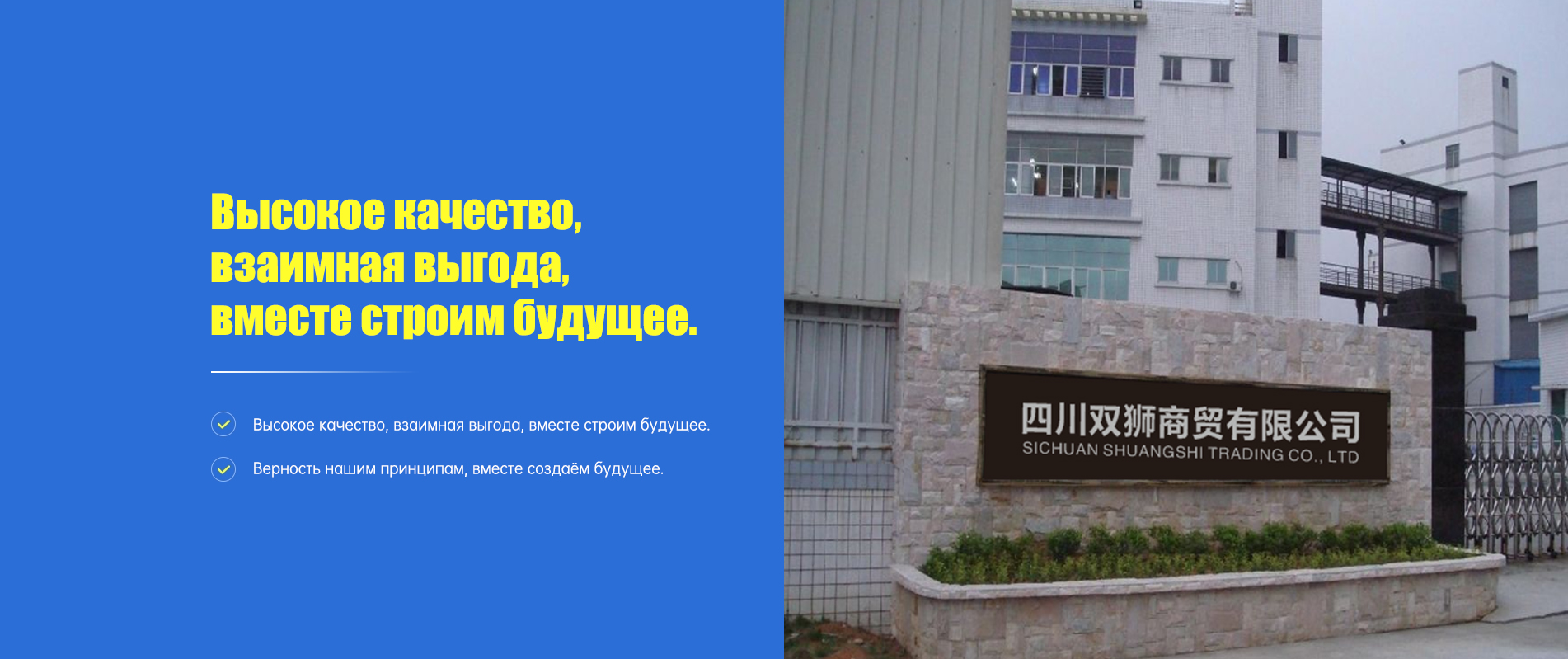

ООО?Сычуань?Шуанши?Коммерс уже более десяти лет занимается производством и поставкой широкого спектра продукции в сфере безопасности. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Учитывая наши многолетние опыты, команда готова предложить оптимальное решение для ваших задач. Сайт компании.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная полумаска RU55001M

Защитная полумаска RU55001M -

Защитная каска Y99

Защитная каска Y99 -

Зеленая наждачная бумага

Зеленая наждачная бумага -

Крышка фильтродержателя 720027CN

Крышка фильтродержателя 720027CN -

Фильтрующая вата 5200 72N95

Фильтрующая вата 5200 72N95 -

Антизапотевающие очки 100100CN

Антизапотевающие очки 100100CN -

Крышка фильтродержателя 750027BCN

Крышка фильтродержателя 750027BCN -

Химически стойкие перчатки из хлоропренового каучука 2095025

Химически стойкие перчатки из хлоропренового каучука 2095025 -

Противогазовая коробка 75001CN

Противогазовая коробка 75001CN -

Аварийный замок Falcon RMFS-OGC1-0220FT

Аварийный замок Falcon RMFS-OGC1-0220FT -

Белая наждачная бумага

Белая наждачная бумага -

Противогазовая коробка 72001CN

Противогазовая коробка 72001CN

Связанный поиск

Связанный поиск- Нитриловые короткие перчатки заводы

- Тканевая наждачная бумага в рулонах поставщики

- Защитная обувь поставщики

- Нитриловые медицинские перчатки поставщик

- Полная защитная маска завод

- Наждачная бумага большая завод

- Основа наждачной бумаги цена

- Наждачная бумага в рулонах основный покупатель

- Металлическая наждачная бумага производитель

- Наждачная бумага для шлифмашины производители