-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Противопрокольный заводы

На рынке средств защиты вскрытых транспортных средств, особенно в контексте логистики и грузоперевозок, часто встречается упрощенный взгляд. Многие считают, что противопрокольные заводы – это производство простых покрытий или базовых решений. Это не так. За кулисами кроется сложный технологический процесс, требующий глубокого понимания материалов, конструкций и испытаний. Хочется поделиться своим опытом, основанным на работе с различными компаниями и типами оборудования. В этой статье я попытаюсь обозначить ключевые аспекты, с которыми сталкиваются производители, обсудить типичные ошибки и, возможно, обозначить некоторые перспективные направления развития.

Общая картина и распространенные заблуждения

Итак, что же такое настоящий противопрокольный завод? Это не просто сборочная линия. Это целый комплекс, включающий в себя разработку, проектирование, изготовление, контроль качества и логистику. Часто клиенты видят конечный продукт – например, противопрокольные камеры или специальные покрытия – но не задумываются о сложности подбора материалов, их взаимодействии и испытаниях на прочность. Я часто сталкивался с ситуациями, когда заказчики требовали 'самое прочное', но не предоставляли достаточной информации о предполагаемых нагрузках, условиях эксплуатации и типе транспортного средства. Это, как правило, приводит к разочарованиям и переделкам. Зачастую, противопрокольные заводы вынуждены адаптировать свои решения под конкретные запросы, а не предлагать готовый продукт 'под ключ'. Это добавляет сложности и увеличивает сроки производства. При этом, многие недооценивают роль правильно подобранной конструкции и геометрии, которые могут существенно повысить эффективность защиты, даже при использовании материалов, не обладающих максимальной прочностью.

Одно из распространенных заблуждений – это уверенность в универсальности одного типа защиты. В действительности, для разных видов транспорта (грузовики, автобусы, поезда) и разных типов дорожного покрытия (асфальт, грунт, гравий) требуется разный подход. Возьмем, к примеру, противопрокольные камеры. Для грузовиков, часто ездящих по сложным дорогам, требуются камеры с повышенной износостойкостью и устойчивостью к ударам. Для автобусов, работающих в городских условиях, может быть достаточно более легких и гибких решений. Не стоит забывать и о влиянии температуры и влажности на характеристики материалов. Все эти факторы необходимо учитывать при проектировании и производстве.

Материалы и технологии: Что важно учитывать?

Выбор материалов – это, пожалуй, один из самых ответственных этапов работы на противопрокольном заводе. В качестве основных материалов используются различные виды стали, полиуретан, кевлар и другие композитные материалы. Сталь обеспечивает высокую прочность и устойчивость к механическим повреждениям, но она может быть тяжелой и подвержена коррозии. Полиуретан – это легкий и гибкий материал, который хорошо амортизирует удары, но он менее прочен, чем сталь. Кевлар – это высокопрочный композитный материал, который обладает отличной устойчивостью к проколам, но он достаточно дорогой. Важно найти оптимальное сочетание этих материалов, чтобы получить наилучший результат. В последние годы наблюдается рост интереса к новым материалам, таким как углеродное волокно, которые обладают еще более высокими характеристиками. Но их использование пока ограничено высокой стоимостью.

При выборе технологии производства также необходимо учитывать множество факторов. Например, для изготовления противопрокольных покрытий часто используется метод нанесения полиуретановых составов методом окунания или распыления. Для изготовления противопрокольных камер применяются различные технологии штамповки и сварки. Важно, чтобы технология производства позволяла получить изделия с высокой точностью и однородностью. Автоматизация производственных процессов позволяет повысить производительность и снизить себестоимость продукции.

Проблемы контроля качества и испытаний

Контроль качества является неотъемлемой частью работы на противопрокольном заводе. Каждое изделие должно проходить тщательную проверку на соответствие требованиям безопасности и техническим характеристикам. В процессе контроля качества используются различные методы, такие как визуальный осмотр, ультразвуковой контроль, радиографический контроль и испытания на прочность. Важно не только проверить готовое изделие, но и контролировать качество используемых материалов и компонентов. Частая проблема – это несоблюдение технологических режимов, что приводит к дефектам и снижению прочности изделия. Мы сталкивались с ситуациями, когда дефекты выявлялись только после эксплуатации в реальных условиях.

Испытания на прочность – это необходимый этап контроля качества. Существуют различные методы испытаний, такие как ударные испытания, прокольные испытания, испытания на износ и испытания на устойчивость к коррозии. Важно проводить испытания в условиях, максимально приближенных к реальным условиям эксплуатации. Недостаточно просто проверить изделие на стенде – необходимо проверить его в полевых условиях, чтобы убедиться в его надежности и эффективности. Часто, испытания в реальных условиях выявляют проблемы, которые не были выявлены на стенде. Это может быть связано с воздействием различных факторов, таких как температура, влажность, загрязнения и вибрация.

Примеры неудачных попыток и извлеченные уроки

Помню один случай, когда мы работали с компанией, которая производила противопрокольные камеры для легковых автомобилей. Они использовали дешевый полиуретан, который быстро изнашивался и терял свои свойства. В результате, камеры быстро выходили из строя, что приводило к жалобе со стороны клиентов и убыткам для компании. Мы помогли им заменить полиуретан на более качественный материал и улучшить конструкцию камеры. В итоге, качество продукции значительно улучшилось, а жалобы клиентов прекратились. Этот случай показал, что экономия на материалах может привести к серьезным проблемам.

Еще один пример – это попытка производства противопрокольных покрытий для грузовых автомобилей с использованием слишком тонкого слоя материала. Покрытие быстро изнашивалось и не обеспечивало достаточной защиты от проколов. Мы рекомендовали им увеличить толщину слоя и использовать более прочный материал. В результате, покрытие стало более надежным и долговечным. Этот случай показал, что нельзя экономить на толщине материала и использовать только дешевые материалы.

Перспективы развития противопрокольных заводы

На мой взгляд, противопрокольные заводы имеют большие перспективы развития. В последние годы наблюдается рост спроса на средства защиты от проколов, особенно в сфере логистики и грузоперевозок. Развитие новых материалов и технологий позволяет создавать более эффективные и надежные решения. Особое внимание уделяется разработке легких и гибких покрытий, которые не ухудшают управляемость транспортного средства. В будущем, можно ожидать появления новых типов противопрокольных заводы, которые будут специализироваться на производстве определенных типов продукции или на обслуживании определенных отраслей промышленности.

Важным направлением развития является интеграция современных технологий, таких как интернет вещей (IoT) и искусственный интеллект (AI). Например, можно разработать систему мониторинга состояния противопрокольных покрытий, которая будет предупреждать о необходимости ремонта или замены. Также можно использовать искусственный интеллект для оптимизации производственных процессов и повышения качества продукции.

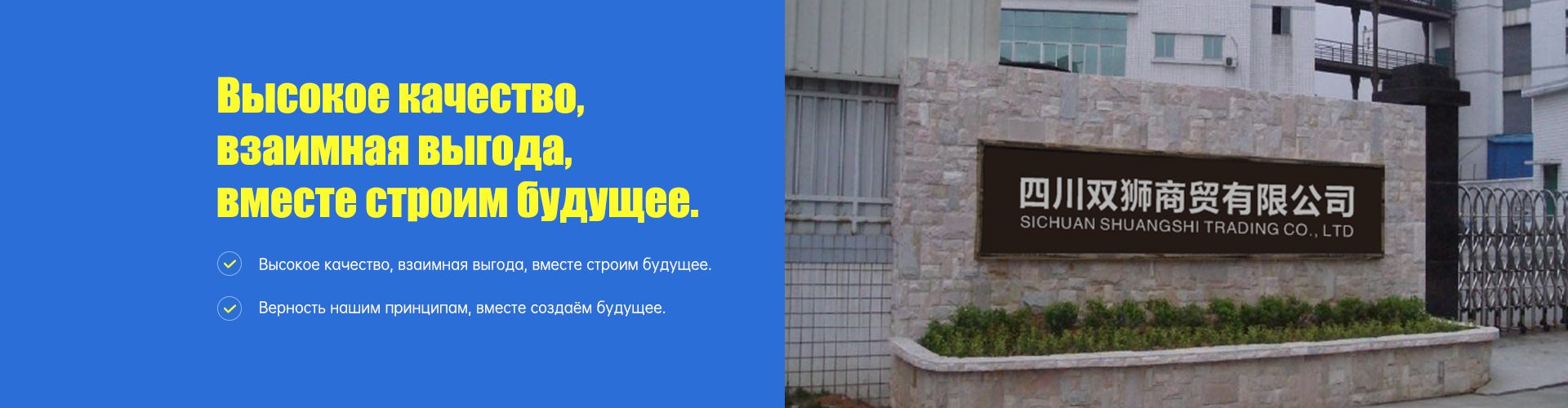

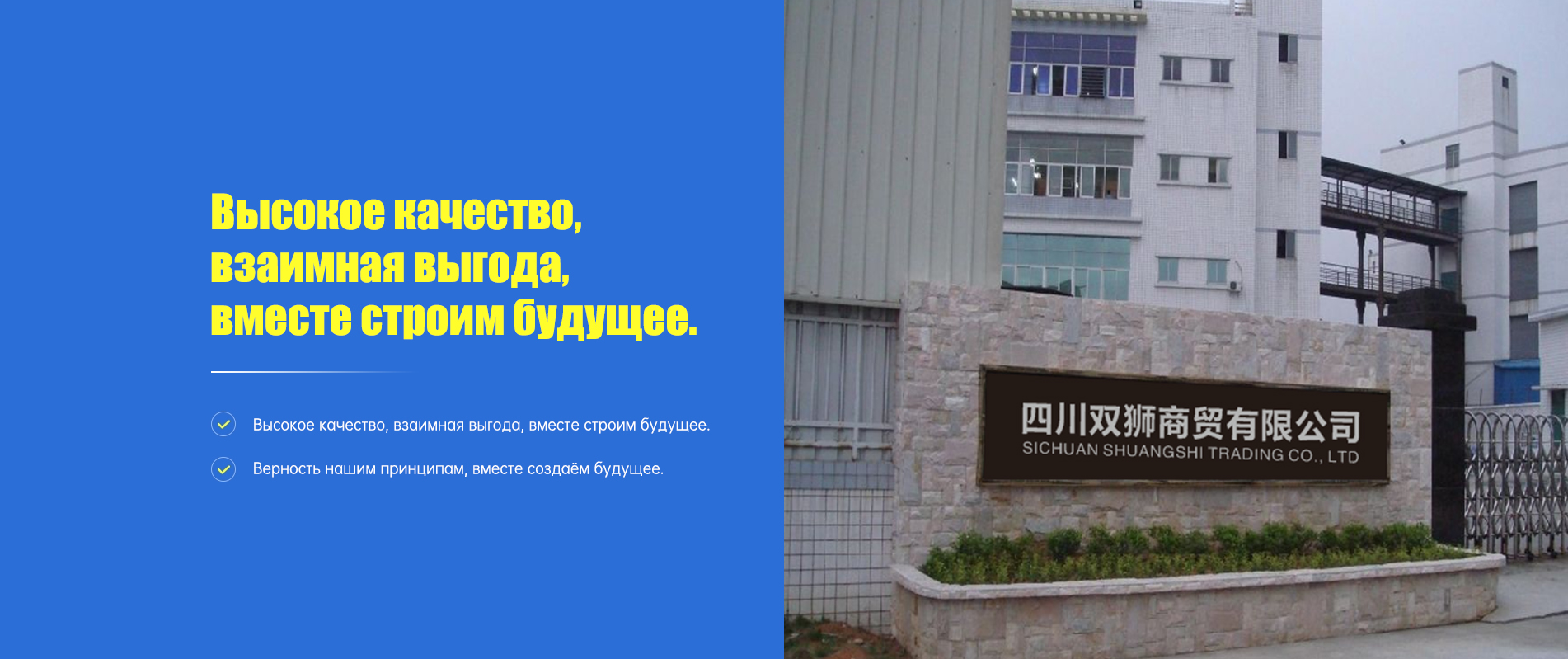

ООО?Сычуань?Шуанши?Коммерс, как компания с многолетним опытом в производстве роботов и запасных частей, вполне может расширить свою продуктовую линейку и включить в нее производство средств защиты вскрытых транспортных средств. Имеющиеся у них мощности и квалифицированный персонал позволяют реализовать сложные проекты и производить продукцию высокого качества. Более того, компания имеет широкую сеть партнеров и дистрибьюторов, что позволяет ей быстро выходить на новые рынки. Если ООO?Сычуань?Шуанши?Коммерс сможет адаптировать свои производственные процессы и разработать новые продукты, то она сможет занять достойное место на рынке противопрокольных заводы.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн защитного щитка BD-173B

Кронштейн защитного щитка BD-173B -

Защитная обувь SHX1S23502

Защитная обувь SHX1S23502 -

Защитная обувь SP2010501

Защитная обувь SP2010501 -

Химически стойкие перчатки из хлоропренового каучука 2095025

Химически стойкие перчатки из хлоропренового каучука 2095025 -

Белая наждачная бумага

Белая наждачная бумага -

Противогазовая коробка 72001CN

Противогазовая коробка 72001CN -

Страховочная привязь DL-C1

Страховочная привязь DL-C1 -

Нормальный электрокорунд

Нормальный электрокорунд -

Крышка фильтродержателя 750027CN

Крышка фильтродержателя 750027CN -

Нитриловые перчатки LA132GCN

Нитриловые перчатки LA132GCN -

Аварийный замок Falcon RMFS-OGC1-0230FT

Аварийный замок Falcon RMFS-OGC1-0230FT -

Нитриловые перчатки LA102GCN

Нитриловые перчатки LA102GCN

Связанный поиск

Связанный поиск- Нитриловые перчатки маслостойкие завод

- Наждачная бумага для мясорубки поставщики

- Фильтрующая кассета от кислых газов основный покупатель

- Наждачная бумага диск заводы

- Абразивный оксид алюминия поставщики

- Порошок оксида алюминия основный покупатель

- Наждачная бумага для дерева заводы

- Наждачная бумага для шпаклевки производитель

- Шлифовальная наждачная бумага

- Наждачной бумаги под покраску