-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Предварительная фильтрующая вата заводы

Заводы, производящие предварительную фильтрующую вату – это довольно специфическая область, и часто возникает недопонимание, особенно среди новых игроков. Многие считают, что это просто переработка какого-то материала, но на деле все гораздо сложнее. Недостаточно просто собрать волокна; нужно обеспечить заданные характеристики – пористость, прочность, термическую стабильность, и при этом сделать это экономически выгодно. В этой статье я поделюсь своим опытом, зацепившись за несколько интересных случаев и намекну на возможные подходы к оптимизации производства.

Что такое предварительная фильтрующая вата и зачем она нужна?

Прежде всего, стоит четко понимать, что такое предварительная фильтрующая вата. Это волокнистый материал, предназначенный для удаления крупных частиц из жидкостей и газов. Он используется в самых разных отраслях – от нефтепереработки и химической промышленности до очистки сточных вод и систем вентиляции. Основная задача – защита последующего оборудования от повреждений и продление срока его службы.

Почему именно волокнистая структура? Пористость, конечно, важна, но здесь речь идет не только об объеме пор, но и об их размере, распределении и взаимосвязи. Качество фильтрации зависит от этих факторов. Разные типы фильтров предназначены для разных задач. Например, для предварительной очистки от песка и крупных механических примесей используют более грубую вату, а для удаления мелких взвесей и загрязнений – более тонкую. И вот где начинаются сложности: подбор оптимальной конфигурации для конкретной задачи – это целое искусство.

Проблемы при производстве

Собственно, производство предварительной фильтрующей ваты сопряжено с целым рядом проблем. Во-первых, это выбор исходного сырья. Это могут быть различные синтетические волокна – полипропилен, полиэстер, полиамид, а также натуральные волокна, такие как конопля или лен. Каждый вариант имеет свои плюсы и минусы по цене, характеристикам и экологичности.

Я помню один случай, когда мы пытались использовать более дешевое сырье, не смотря на некоторые опасения по поводу его термической стабильности. В итоге, при эксплуатации фильтра, материал начал деформироваться и разрушаться, что привело к снижению эффективности фильтрации и необходимости частой замены. Мораль проста: экономия на сырье может обернуться гораздо большими затратами в долгосрочной перспективе.

Оптимизация технологического процесса

Далее, важным этапом является сам процесс производства. Существует несколько основных способов: экструзия, скручивание, прядение. Каждый метод имеет свои особенности и требует различного оборудования и технологических параметров.

Например, экструзия позволяет получать предварительную фильтрующую вату с более однородной структурой и контролируемыми размерами волокон, но требует более дорогостоящего оборудования и больших энергозатрат. Скручивание – более простой и доступный способ, но при этом качество волокон может быть менее стабильным. Важно правильно подобрать технологические параметры – температуру, давление, скорость подачи сырья – для достижения оптимальных характеристик готового продукта.

Контроль качества и сертификация

Безусловно, нельзя пренебрегать контролем качества. Это включает в себя проверку пористости, прочности, химической стойкости и термической стабильности готовой продукции. Использование современного оборудования для анализа материала необходимо для обеспечения соответствия установленным требованиям.

Кроме того, актуальным является вопрос сертификации. В зависимости от области применения, предварительная фильтрующая вата может подлежать сертификации по различным стандартам – ГОСТ, ISO, EN. Наличие сертификатов подтверждает качество и безопасность продукции и является важным фактором при заключении контрактов с заказчиками.

Перспективы развития

В последнее время наблюдается тенденция к развитию новых материалов и технологий в области предварительной фильтрующей ваты. Например, активно исследуются композитные материалы на основе наночастиц, которые позволяют улучшить фильтрующие свойства и увеличить срок службы продукции. Также растет спрос на экологически чистые материалы, полученные из возобновляемых источников.

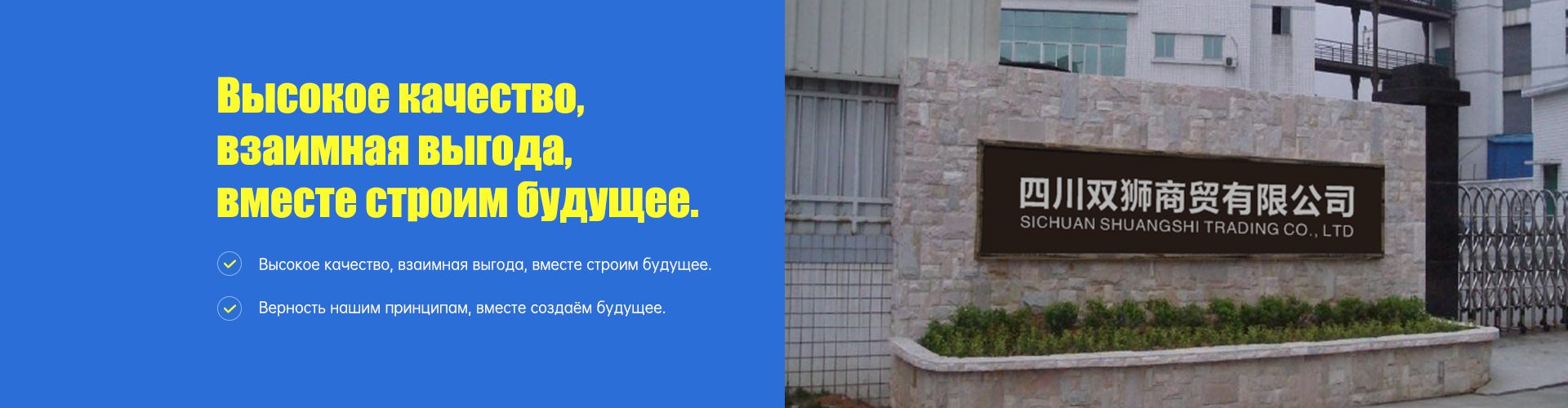

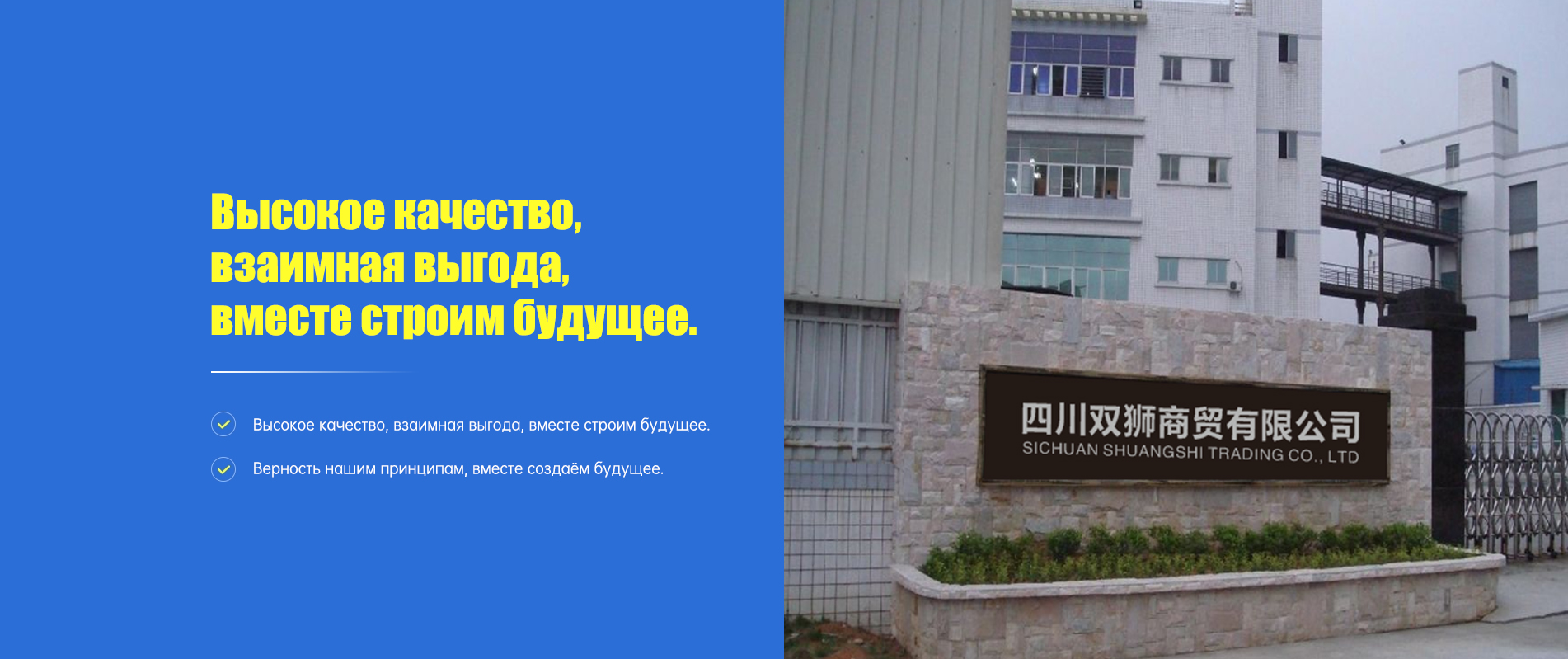

ООО?Сычуань?Шуанши?Коммерс, как компания с богатым опытом в производстве фильтрующих материалов, активно следит за этими тенденциями и разрабатывает новые продукты, отвечающие требованиям современного рынка. Мы постоянно работаем над оптимизацией производственных процессов и улучшением качества продукции, чтобы предлагать нашим клиентам наиболее эффективные и надежные решения. Учитывая растущие требования к чистоте и безопасности, спрос на качественную предварительную фильтрующую вату будет только расти.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная обувь SP2010512

Защитная обувь SP2010512 -

Крышка фильтродержателя 750027CN

Крышка фильтродержателя 750027CN -

Защитная обувь SP2010502

Защитная обувь SP2010502 -

Защитная маска H910V

Защитная маска H910V -

Водостойкая наждачная бумага

Водостойкая наждачная бумага -

Защитная обувь SP2010513

Защитная обувь SP2010513 -

Крышка фильтродержателя 750027BCN

Крышка фильтродержателя 750027BCN -

Защитная каска H99pro

Защитная каска H99pro -

Полнолицевая маска 54001

Полнолицевая маска 54001 -

Химически стойкие перчатки из хлоропренового каучука 2095025

Химически стойкие перчатки из хлоропренового каучука 2095025 -

Фильтрующая вата 5200 72N95

Фильтрующая вата 5200 72N95 -

Желтая наждачная бумага

Желтая наждачная бумага

Связанный поиск

Связанный поиск- Чистка наждачной бумаги завод

- Оксид алюминия поставщики

- Наждачная бумага своими руками цена

- Нитриловые зеленые перчатки заводы

- Фильтрующая вата для респиратора цена

- Защитная обувь поставщик

- Наждачная бумага для шпаклевки производители

- Наждачная бумага для дерева заводы

- Оксид алюминия 3 поставщик

- Нитриловые смотровые перчатки производитель