-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Оксид алюминия 8 заводы

Оксид алюминия, особенно с зернистостью 8, – это, казалось бы, простая вещь. Но опыт показывает, что за кажущейся однородностью скрывается целая палитра нюансов, влияющих на конечные свойства продукта. Многие начинающие заказчики, и даже опытные специалисты, часто недооценивают важность контроля параметров производства, и это приводит к разочарованиям. Этот текст – попытка поделиться не столько теоретическими знаниями, сколько практическим опытом работы с поставщиками оксида алюминия, особенно тех, кто имеет собственные производственные мощности, как, например, заводы, ищущие стабильного партнера. Попробуем разобраться, что на самом деле стоит за цифрой '8'.

Что такое оксид алюминия 8 и почему это важно?

Ну, давайте начнем с основ. Оксид алюминия (Al?O?) – это, конечно, широко используемый абразивный материал. Чистота, размер частиц, форма – все это критично. '8' в обозначении оксида алюминия 8 обычно указывает на средний размер зерна, который может варьироваться в довольно широком диапазоне, в зависимости от производителя и используемой технологии. По сути, это диапазон, где зерна имеют размер примерно 0.08 мм – 0.12 мм. Но важно понимать, что это *средний* размер. В реальности, распределение размеров частиц – гораздо более сложная характеристика, и именно она определяет абразивные свойства материала. Например, слишком широкое распределение может привести к неравномерному износу инструмента.

Именно поэтому при выборе поставщика важно не только смотреть на заявленный размер зерна, но и требовать паспорт качества, в котором будет указано полное распределение размеров частиц. А лучше – провести собственные испытания партии материала. Я помню один случай, когда заказчик заказал оксид алюминия 8 для шлифовки высокоточных деталей. Заявленный размер зерна соответствовал требованиям, но при шлифовке возникли проблемы с равномерностью обработки и повышенным износом абразива. После анализа выяснилось, что распределение размеров частиц было крайне неравномерным – большое количество мелкодисперсных частиц, которые не обеспечивали должного абразивного действия, и несколько крупных, которые слишком быстро изнашивались. Это, конечно, повлекло за собой дополнительные расходы и задержки в производстве.

Влияние размера зерна на производительность

Размер зерна напрямую влияет на скорость и качество абразивной обработки. Меньший размер зерна обеспечивает более тонкую и гладкую обработку, но при этом может снижать скорость обработки. Больший размер зерна, напротив, позволяет быстрее снимать материал, но может оставлять более грубую поверхность. Важно найти оптимальный баланс, исходя из конкретных требований к обрабатываемой детали. Для некоторых применений – например, для полировки оптических элементов – требуется оксид алюминия с очень мелкодисперсным размером зерна. Для других – например, для грубой обдирки – вполне подойдут более крупные зерна.

Следует учитывать и форму частиц. Обычно оксид алюминия имеет сферическую или близкую к сферической форму. Однако, некоторые производители используют специальные технологии для получения частиц с иной формой, например, с заостренными краями. Такие частицы обладают более высокой абразивной способностью, но могут вызывать повышенный износ обрабатываемого инструмента. Кстати, ООО?Сычуань?Шуанши?Коммерс предлагает различные варианты по форме частиц, что может быть полезно для специфических задач.

Контроль качества оксида алюминия 8: на что обращать внимание

Просто заказать оксид алюминия 8 – недостаточно. Необходимо тщательно контролировать качество материала на всех этапах производства и поставки. Это включает в себя проверку чистоты, размера частиц, распределения размеров частиц, а также других важных параметров, таких как удельный вес, плотность и твердость.

Один из самых распространенных способов контроля качества – это использование микроскопии. При помощи микроскопа можно визуально оценить размер и форму частиц, а также выявить наличие посторонних примесей. Более точные методы контроля – это лазерный анализ и динамическая дифракция света (DLS), которые позволяют определить распределение размеров частиц с высокой точностью. Но не стоит забывать и о простых, но эффективных методах, таких как визуальный осмотр и проверка на ощупь.

Еще один важный аспект – это контроль чистоты оксида алюминия. В зависимости от применения, содержание примесей может существенно влиять на свойства конечного продукта. Например, наличие железа может приводить к изменению цвета и ухудшению абразивных свойств материала. Для контроля чистоты используются различные методы, такие как атомно-абсорбционная спектрометрия и индуктивно связанная плазма масс-спектрометрия (ICP-MS).

Технологии производства оксида алюминия 8

Существует несколько основных технологий производства оксида алюминия. Самые распространенные – это гидротермальный синтез, метод Байера и метод осаждения из газовой фазы. Каждая из этих технологий имеет свои преимущества и недостатки, и выбор конкретной технологии зависит от требуемых свойств конечного продукта и экономических соображений. Например, гидротермальный синтез позволяет получать оксид алюминия с высокой чистотой и однородностью, но при этом требует значительных затрат энергии. Метод Байера – это более дешевая технология, но она может приводить к образованию частиц с неравномерным распределением размеров.

В настоящее время все больше внимания уделяется разработке новых, более экологичных и энергоэффективных технологий производства. Например, разрабатываются методы производства оксида алюминия из возобновляемого сырья и с использованием более мягких условий синтеза. Эти технологии пока находятся на стадии разработки, но в будущем они могут стать более распространенными.

Опыт работы с оксидом алюминия 8 и возможные проблемы

Мы в ООО?Сычуань?Шуанши?Коммерс уже несколько лет сотрудничаем с различными производителями оксида алюминия. И за это время мы столкнулись с разными проблемами, связанными с качеством материала. Например, часто встречается несоблюдение заявленного размера частиц, что приводит к проблемам при шлифовке и полировке. Также, нередки случаи загрязнения оксида алюминия посторонними примесями, что негативно сказывается на его абразивных свойствах и долговечности. Иногда возникают проблемы с однородностью материала, когда в одной партии оксида алюминия присутствуют частицы с сильно различающимися размерами.

Одним из самых распространенных способов решения этих проблем является проведение входного контроля качества материала перед его использованием. Это позволяет выявить дефекты на ранней стадии и предотвратить возникновение проблем в процессе производства. Также, важно выбирать надежных поставщиков, которые предоставляют полную информацию о качестве своей продукции и гарантируют ее соответствие заявленным требованиям. При выборе поставщика стоит обращать внимание на его репутацию, опыт работы и наличие сертификатов качества.

Кроме того, не стоит забывать о правильном хранении оксида алюминия. Материал необходимо хранить в сухом, прохладном месте, в герметичной упаковке, чтобы предотвратить его загрязнение и деградацию. Несоблюдение правил хранения может привести к снижению качества материала и ухудшению его абразивных свойств.

Альтернативы и перспективы развития

В последние годы наблюдается растущий интерес к альтернативным абразивным материалам, таким как карбид кремния, алмаз и керамические абразивы. Эти материалы обладают более высокой твердостью и износостойкостью, чем оксид алюминия, но при этом более дороги. Выбор конкретного абразивного материала зависит от конкретных требований к обрабатываемому материалу и условиям обработки.

Несмотря на появление альтернативных материалов, оксид алюминия остается одним из наиболее распространенных и доступных абразивных материалов. Он продолжает активно развиваться, разрабатываются новые технологии производства и применения, расширяется область его использования. Например, оксид алюминия все шире используется в производстве высокоточных инструментов, а также в качестве компонента композиционных материалов. ООО?Сычуань?Шуанши?Коммер

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн защитного щитка BD-173B

Кронштейн защитного щитка BD-173B -

Крышка фильтродержателя 750027BCN

Крышка фильтродержателя 750027BCN -

Страховочная привязь DL-622M

Страховочная привязь DL-622M -

Кальцинированный песок

Кальцинированный песок -

Страховочная привязь DL-C1

Страховочная привязь DL-C1 -

Желтая наждачная бумага

Желтая наждачная бумага -

Противопылевая маска H1009102

Противопылевая маска H1009102 -

Нитриловые перчатки LA102GCN

Нитриловые перчатки LA102GCN -

Аварийный замок Falcon RMFS-OGC1-0250FT

Аварийный замок Falcon RMFS-OGC1-0250FT -

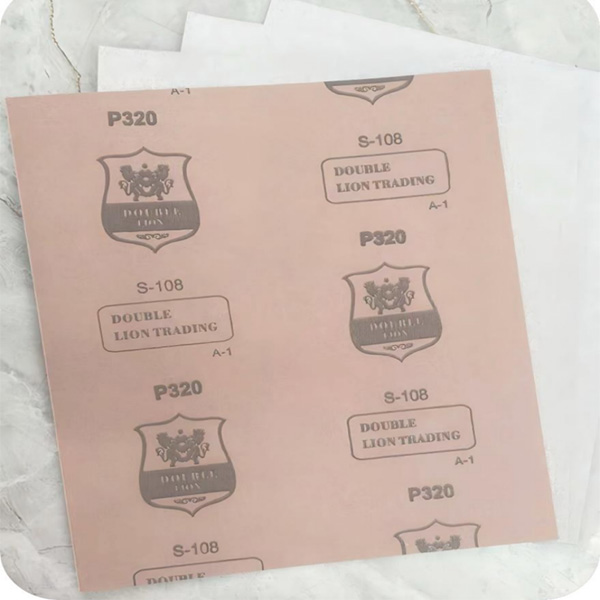

Водостойкая наждачная бумага

Водостойкая наждачная бумага -

Антизапотевающие очки 100100CN

Антизапотевающие очки 100100CN -

Химически стойкие перчатки из хлоропренового каучука 2095025

Химически стойкие перчатки из хлоропренового каучука 2095025

Связанный поиск

Связанный поиск- Оксид алюминия микронный заводы

- Самая мелкая наждачная бумага производители

- Карбид кремния микронный основный покупатель

- Наждачной бумаги под покраску цена

- Оксид алюминия

- Наждачная бумага для авто основный покупатель

- Набор водостойкой наждачной бумаги

- Фильтрующая вата производители

- Наждачная бумага для шлифовки стен поставщик

- Кальцинированный песок цена