-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Оксид алюминия серная завод

Оксид алюминия серная завод… Кажется, простая фраза, но за ней скрывается целый мир химического производства и, что не менее важно, проблем. Часто люди думают, что это всё про чистоту продукта, про соответствие ТУ. Да, это важно, безусловно. Но я бы сказал, что серная обработка оксида алюминия – это не просто этап, а целая наука, требующая тонкой настройки и понимания реальных процессов. И, честно говоря, опыт, который я накопил в этой области, показал, что не всегда всё так однозначно, как кажется.

Что такое серная обработка оксида алюминия и зачем она нужна?

Прежде чем углубиться в детали, давайте разберемся, что вообще подразумевается под серная обработкой оксида алюминия. Вкратце, это процесс модификации поверхности оксида алюминия с помощью серной кислоты. Цель этой модификации – повысить его адгезионные свойства, улучшить смачиваемость и, как следствие, увеличить эффективность в применении различных покрытий и в качестве абразивного материала. Это касается как производства абразивных круглых шлифмашинных кругов, так и использования оксида алюминия в других сферах – например, в качестве компонента керамики.

Разные типы оксида алюминия – наночастицы, зернистые материалы различного размера – требуют разного подхода к обработке серной кислотой. Влияет концентрация кислоты, температура, время обработки. И, что критично, качество исходного сырья. Мы однажды столкнулись с проблемой, когда входной оксид алюминия содержал примеси, что сильно повлияло на выход целевого продукта и его характеристики. Попытки 'подправить' процесс не дали результата – нужно было начинать с качественного сырья.

Влияние параметров процесса на конечный продукт

Концентрация серной кислоты – это, наверное, один из самых важных параметров. Слишком низкая концентрация – обработка неэффективна, слишком высокая – возможно, разложение оксида алюминия. Затем, температура. Обычно процесс проводят при умеренных температурах, но оптимальная температура сильно зависит от типа оксида алюминия и желаемых свойств конечного продукта. Мы экспериментировали с разными режимами нагрева, чтобы добиться максимальной адгезии покрытия. Например, для оксида алюминия с высокой удельной поверхностью требовался более щадящий режим, иначе он просто разрушался.

И время обработки, конечно. Слишком короткое время – недостаточно модификации, слишком долгое – возможно, чрезмерное разрушение поверхности. Мы применяем онлайн-контроль pH раствора в процессе обработки, что позволяет вовремя корректировать параметры и избегать пере- или недо-обработки. Это, конечно, требует дополнительного оборудования, но позволяет значительно повысить стабильность и повторяемость процесса.

Проблемы и риски при работе с серной кислотой

Работа с серной кислотой – это всегда определенные риски. Помимо очевидных – опасности химических ожогов, существует и проблема коррозии оборудования. Серная кислота очень агрессивна, и если не использовать подходящие материалы (например, специальные сплавы или футеровку), оборудование быстро выходит из строя. Мы в нашей компании используем оборудование из сплавов на основе нержавеющей стали с высоким содержанием хрома. Но даже при этом периодически приходится проводить ремонты и замену отдельных элементов.

Еще одна проблема – утилизация отходов. После обработки серной кислотой образуется большое количество кислых сточных вод, которые необходимо нейтрализовать и обезвреживать. Это требует дополнительных затрат и соблюдения строгих экологических норм. Мы сотрудничаем с лицензированными компаниями, которые занимаются утилизацией промышленных отходов. Это позволяет нам избежать проблем с экологической безопасностью и соблюдать все необходимые требования.

Пример неудачного опыта: проблема с коррозией

Однажды мы столкнулись с серьезной проблемой коррозии оборудования. Мы использовали относительно недорогой сплав для изготовления реактора, но он быстро начал разрушаться под воздействием серной кислоты. Это привело к остановке производства и значительным финансовым потерям. Мы были вынуждены заменить реактор на более дорогой, но более устойчивый к коррозии. Этот опыт научил нас не экономить на материалах и тщательно выбирать оборудование, предназначенное для работы с агрессивными химическими средами.

Альтернативные методы модификации поверхности оксида алюминия

Хотя серная обработка является наиболее распространенным методом модификации поверхности оксида алюминия, существуют и другие альтернативные методы. Например, обработка плазмой, химико-термическая обработка, обработка газовыми потоками. Каждый из этих методов имеет свои преимущества и недостатки, и выбор метода зависит от конкретных требований к конечному продукту.

Плазменная обработка, например, позволяет получить более равномерное покрытие, но требует дорогостоящего оборудования. Химико-термическая обработка может быть более эффективной в некоторых случаях, но требует точного контроля параметров процесса. Мы в своей компании в настоящее время изучаем возможности применения плазменной обработки для повышения качества нашей продукции. Результаты показывают, что это перспективное направление, но пока не привело к повсеместному внедрению.

Сравнение методов: Плюсы и минусы

Сравнение методов требует учета множества факторов. Стоимость оборудования, сложность процесса, требования к материалам, экологические аспекты – все это влияет на выбор оптимального метода. Серная обработка, несмотря на свои недостатки, остается наиболее экономичным и простым в реализации методом. Но, как мы видим, альтернативные методы, особенно плазменная обработка, имеют потенциал для повышения качества и эффективности.

И, конечно, нужно учитывать специфику оксида алюминия. Для некоторых типов оксида алюминия серная обработка может быть неэффективной или даже вредной. В таких случаях необходимо применять другие методы модификации поверхности. Это требует глубоких знаний в области химии и материаловедения.

Заключение

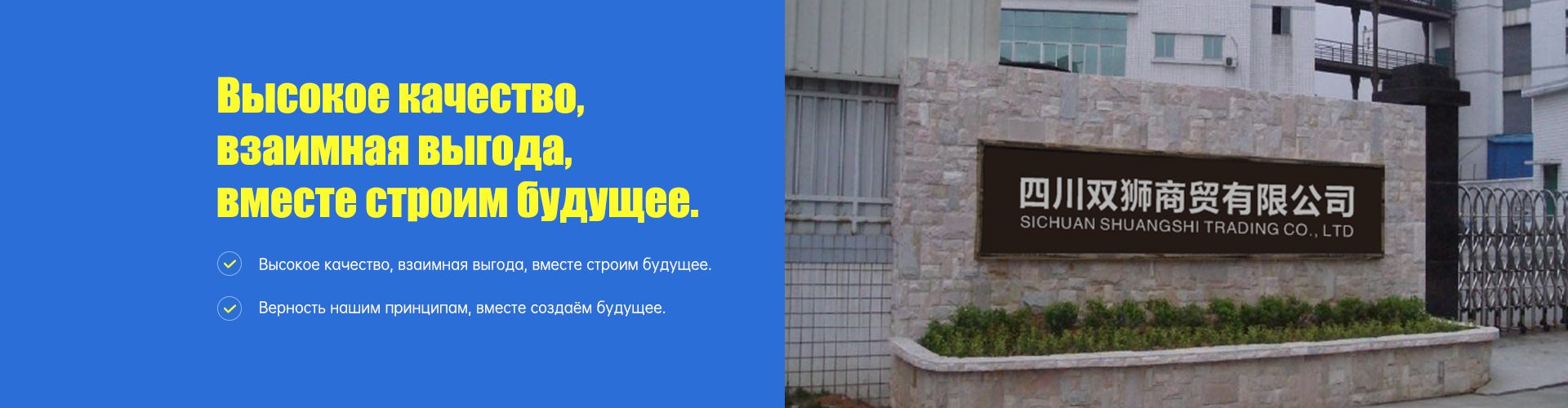

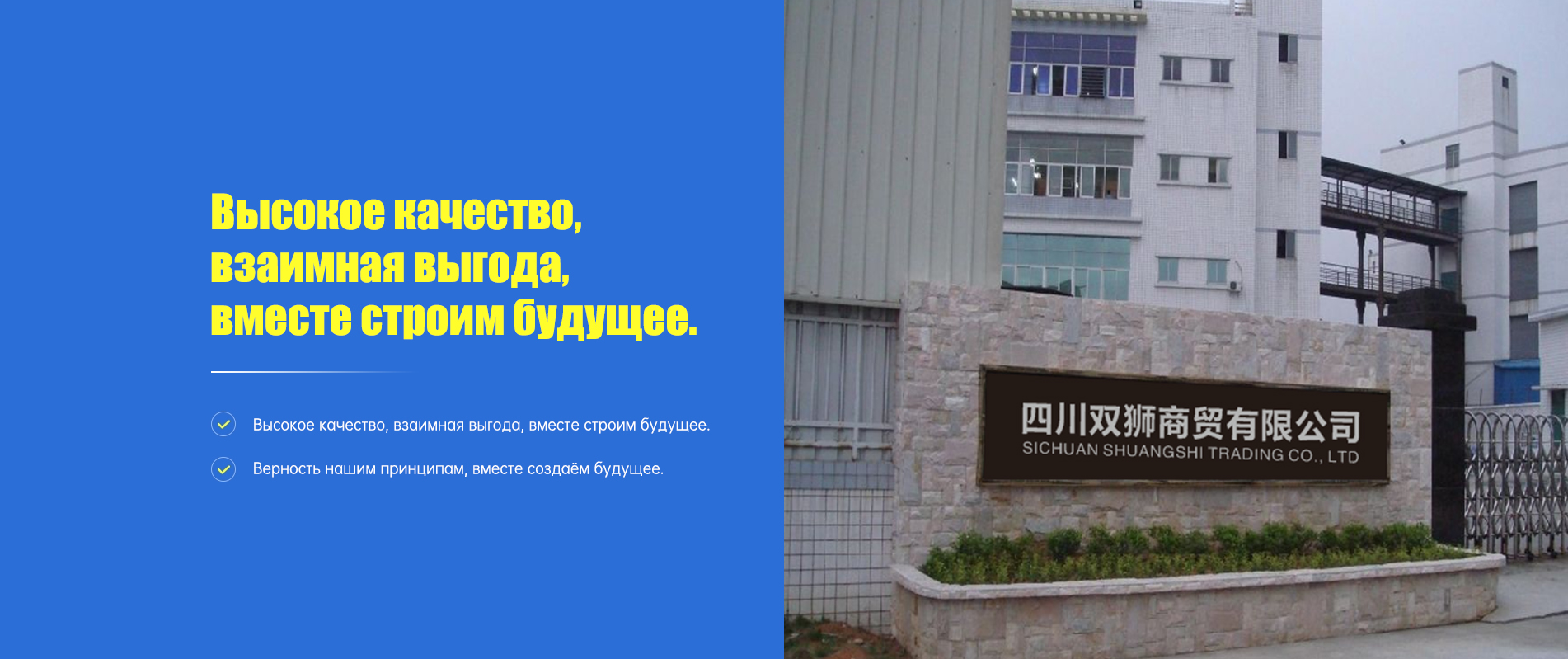

Итак, оксид алюминия серная завод – это не просто место производства, это целая отрасль, требующая опыта, знаний и постоянного совершенствования. Серная обработка – это важный этап, но это только один из многих факторов, влияющих на качество конечного продукта. Мы в ООО?Сычуань?Шуанши?Коммерс постоянно работаем над улучшением наших процессов, чтобы предложить нашим клиентам продукцию самого высокого качества.

В конечном итоге, успех в этой области зависит от постоянного стремления к инновациям и готовности к изменениям. И, возможно, от небольшого количества проверенных практических ошибок. Это, пожалуй, самое главное, что я вынес из своего опыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крышка фильтродержателя 750027BCN

Крышка фильтродержателя 750027BCN -

Антизапотевающие очки 100100CN

Антизапотевающие очки 100100CN -

Защитный щиток SE-173A

Защитный щиток SE-173A -

Защитная обувь SP2010512

Защитная обувь SP2010512 -

Полнолицевая маска 54001

Полнолицевая маска 54001 -

Защитная обувь SHX1S23502

Защитная обувь SHX1S23502 -

Аварийный замок Falcon RMFS-OGC1-0250FT

Аварийный замок Falcon RMFS-OGC1-0250FT -

Фильтрующая вата 7506N95TCN

Фильтрующая вата 7506N95TCN -

Нитриловые перчатки LA132GCN

Нитриловые перчатки LA132GCN -

Защитная обувь BC0919702

Защитная обувь BC0919702 -

Красная наждачная бумага на тканевой основе

Красная наждачная бумага на тканевой основе -

Нормальный электрокорунд

Нормальный электрокорунд

Связанный поиск

Связанный поиск- Фильтрующая кассета основный покупатель

- Работа наждачной бумагой поставщик

- Основа наждачной бумаги заводы

- Нитриловые перчатки промышленные цена

- Комбинированная фильтрующая кассета поставщики

- Итриловые антистатические перчатки поставщик

- Работа наждачной бумагой поставщики

- Алюминий оксид магния основный покупатель

- Бумага наждачная круглая на липучке

- Наждачная бумага для болгарки основный покупатель