-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Оксид алюминия вещество

Оксид алюминия вещество – штука многогранная. Часто новички, начинающие работать с абразивами, воспринимают его как единый класс, как просто 'порошок'. Но на деле всё гораздо сложнее. И от понимания этих тонкостей напрямую зависит качество конечного продукта, а иногда и безопасность процесса. Мне вспоминаются годы работы с различными типами этого соединения, и каждый раз – новые открытия и недооцененные факторы. Нельзя просто взять и заказать 'оксид алюминия' – нужно понимать, для чего он нужен, какие требования к нему предъявляются, и какую маркировку выбрать. Давайте попробуем разобраться, что тут как.

Виды и классификация оксида алюминия

Прежде чем говорить о применении, нужно понять, какие виды оксида алюминия существуют. В первую очередь, это электрооксид алюминия (Al?O?), который в зависимости от чистоты и других характеристик делится на несколько типов: волокнистый, сферический, и так далее. Волокнистый оксид алюминия используется как абразив для шлифовки и полировки, особенно для обработки металлов. Сферический – в качестве наполнителя, часто в полимерах и керамике. И, конечно, есть различные степени очистки, что критично для многих применений, например, в химической промышленности. Иногда используют и другие формы, как, например, гидратированный оксид алюминия, но он, как правило, менее распространен. Я часто сталкивался с ситуациями, когда заказчик просто говорил 'нашли нам абразив', не уточняя, для чего он нужен и какие требования к зерну. Это всегда приводит к проблемам – либо абразив оказывается неподходящим, либо процесс шлифовки/полировки идет с нарушениями.

Например, несколько лет назад мы работали над проектом по изготовлению высокоточное компонентов для аэрокосмической отрасли. Требования к абразиву были просто экстремальными: нулевое содержание примесей, минимальный размер частиц и строго определенная морфология. Использовали именно электрооксид алюминия высокой степени очистки, полученный методом гидротермального синтеза. Это был довольно дорогой вариант, но без него просто никак. Иначе бы компоненты не соответствовали спецификациям и не выдержали бы нагрузок.

Влияние чистоты и размера частиц

Нельзя недооценивать значение чистоты оксида алюминия. Даже незначительное количество примесей может существенно повлиять на свойства абразивного материала и на качество обработки. Металлы, содержащиеся в примесях, могут приводить к образованию нагара, ухудшению абразивных свойств и даже коррозии. И с размером частиц тоже всё не так просто. Слишком крупные частицы могут привести к грубой обработке и царапинам, а слишком мелкие – к засорению и снижению эффективности абразива. Нужно подбирать оптимальный размер частиц в зависимости от конкретной задачи.

Применение оксида алюминия в различных отраслях

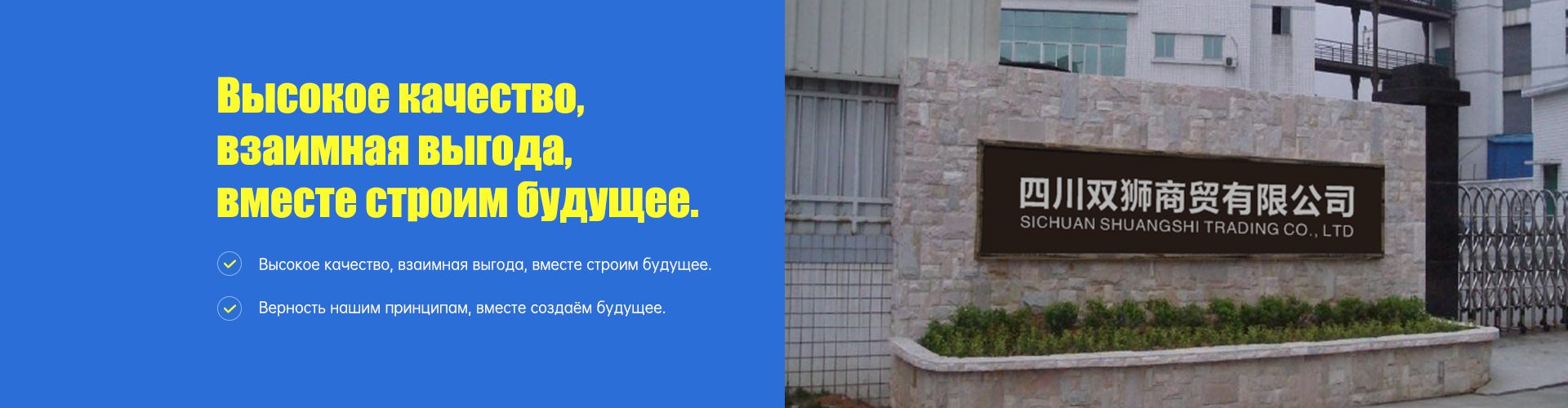

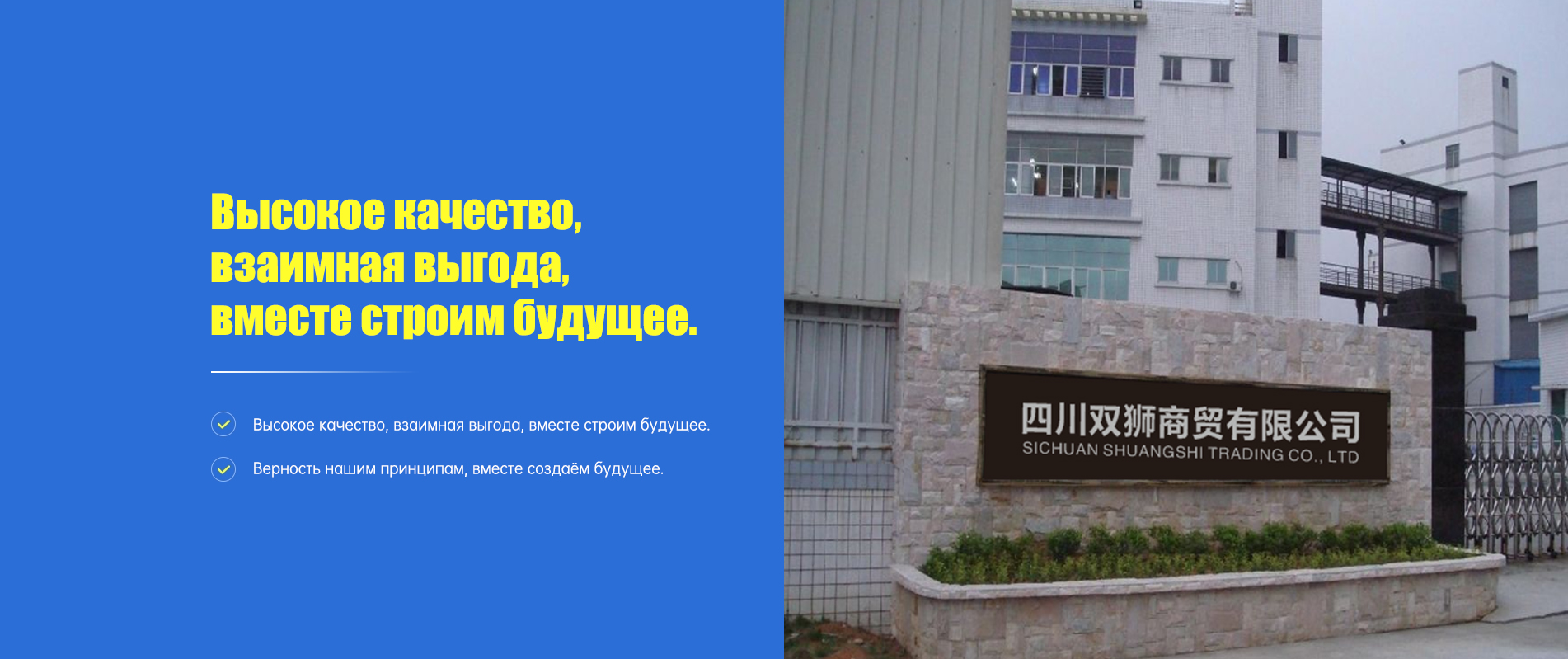

Области применения оксида алюминия невероятно широки. Помимо традиционной шлифовки и полировки, его используют в керамической промышленности как компоненты керамических изделий, в электронике как изоляционный материал, в медицине – для изготовления зубных порошков и имплантатов, в косметике – как мягкий абразив в скрабах. В нашем бизнесе, как у ООО?Сычуань?Шуанши?Коммерс, мы работаем с оксидом алюминия в основном для абразивных целей, а также для производства специальных керамических смесей. Мы тесно сотрудничаем с предприятиями машиностроения, авиастроения и приборостроения, предоставляя им широкий спектр абразивных материалов.

Недавно мы поставляли оксид алюминия для компании, занимающейся производством высокоскоростных режущих инструментов. Они требовали абразив с высокой твердостью и износостойкостью, чтобы инструменты могли долго работать при высоких скоростях резания. Мы порекомендовали им оксид алюминия с добавлением карбида кремния, что позволило достичь требуемых характеристик. Этот опыт показал, что правильный выбор оксида алюминия может существенно повысить эффективность работы оборудования и снизить затраты на обслуживание.

Оксид алюминия в композитных материалах

Еще один важный тренд – использование оксида алюминия в композитных материалах. Например, добавляя его в полимерные материалы, можно повысить их прочность, износостойкость и термостойкость. В авиационной промышленности это становится все более популярным, так как позволяет снизить вес конструкции без ущерба для ее прочности. Мы сейчас активно исследуем возможности использования оксида алюминия в композитах для производства деталей самолетов и вертолетов. Первые результаты показывают многообещающие перспективы.

Проблемы и подводные камни

Несмотря на широкое применение, работа с оксидом алюминия связана с некоторыми проблемами. Во-первых, это пыль. Оксид алюминия – это абразивный материал, и его пыль очень мелкая и абразивная. При вдыхании она может вызывать серьезные заболевания легких. Поэтому необходимо использовать средства защиты органов дыхания – респираторы или маски.

Во-вторых, это коррозия. Оксид алюминия может вызывать коррозию некоторых металлов, особенно в присутствии влаги. Поэтому необходимо выбирать материалы, устойчивые к воздействию оксида алюминия, или использовать защитные покрытия. Мы однажды столкнулись с проблемой коррозии при использовании оксида алюминия в качестве абразива для полировки нержавеющей стали. Пришлось искать альтернативное решение – использовать полироли на основе водных дисперсий с добавлением других абразивов.

В заключение

Оксид алюминия вещество, безусловно, важно. И его свойства определяют многое. Важно понимать, что это не просто 'абразив', а сложный материал с множеством характеристик. Правильный выбор оксида алюминия – это ключ к качественному результату и безопасности процесса. Нужно учитывать множество факторов: чистоту, размер частиц, форму, добавки. И, конечно, не забывать о средствах защиты. Мы постоянно совершенствуем наши знания и опыт работы с оксидом алюминия, чтобы предоставлять нашим клиентам самые современные и эффективные решения. Если вам нужна консультация по выбору оксида алюминия, обращайтесь – всегда рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтрующая кассета 75SCL

Фильтрующая кассета 75SCL -

Защитный щиток SE-173A

Защитный щиток SE-173A -

Противогазовая коробка 75001CN

Противогазовая коробка 75001CN -

Нитриловые перчатки LA102GCN

Нитриловые перчатки LA102GCN -

Противопылевая маска H1009102

Противопылевая маска H1009102 -

Полнолицевая маска 1710397

Полнолицевая маска 1710397 -

Защитная обувь SP2010513

Защитная обувь SP2010513 -

Респиратор SCBA105K

Респиратор SCBA105K -

Фильтрующая вата 7506N95TCN

Фильтрующая вата 7506N95TCN -

Страховочная привязь DL-33A

Страховочная привязь DL-33A -

Фильтрующая вата 72P1

Фильтрующая вата 72P1 -

Фильтрующая вата 7506P95BCN

Фильтрующая вата 7506P95BCN

Связанный поиск

Связанный поиск- Наждачная бумага для покраски заводы

- Алюминий оксид магния цена

- Нитриловые синие перчатки основный покупатель

- Аварийный замок falcon заводы

- Нитриловые перчатки производитель

- Покрытие наждачной бумаги завод

- Карбид кремния заводы

- Наждачная бумага для стен цена

- Абразивный карбид кремния поставщик

- Карбид кремния раскислитель производитель