-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Огнеупорный материал из карбида кремния

Карбид кремния… часто упоминается в контексте высоких температур, но я бы сказал, что его применение гораздо шире, чем просто огнестойкость. Люди часто воспринимают это как универсальное решение для любых экстремальных условий, но реальность всегда сложнее. В моей практике, когда дело доходит до огнеупорных материалов из карбида кремния, возникают вопросы не только о термической стойкости, но и о механических свойствах, химической инертности, а также о стоимости и сложности обработки. Хочется поделиться не только общими знаниями, но и опытом – и, возможно, немного о неудачах. Ведь в этой сфере, как и в многих других, опыт – лучший учитель.

Что такое карбид кремния и почему он подходит для огнестойкости?

Карбид кремния (SiC) – это искусственно выращенный кристалл, состоящий из кремния и углерода. Он обладает уникальным набором свойств, которые делают его отличным кандидатом для применения в условиях высоких температур. Главное – это его исключительная термическая стабильность: он сохраняет свои механические свойства даже при температурах выше 2700°C. Это значительно превосходит многие другие огнеупорные материалы, например, на основе фосфора или некоторых керамик. Конечно, чистое SiC слишком хрупкий для большинства практических применений. Поэтому, как правило, его используют в виде композитов – сочетания с другими материалами, например, с другими керамиками, металлами или волокнами. Именно в этом и заключается задача – оптимизировать свойства материала под конкретные условия эксплуатации.

Одним из распространенных заблуждений является представление о том, что SiC автоматически обеспечивает полную огнестойкость. Это не так. Необходимо учитывать не только температуру, но и воздействие агрессивных сред, например, кислот или щелочей. Карбид кремния в своей чистой форме относительно инертен, но в композите его химическая стойкость может быть снижена. Например, при высоких температурах в присутствии влаги, карбид кремния может подвергаться гидролизу, что приводит к разрушению материала. Поэтому при выборе огнеупорных материалов из карбида кремния необходимо учитывать весь спектр потенциальных воздействий.

Применение в различных отраслях: от энергетики до металлургии

Области применения материалов на основе SiC чрезвычайно разнообразны. В энергетике они используются в качестве теплоизоляции для турбин и реакторов, в огнеупорных футеровках для печей и котлов. Например, в современных атомных электростанциях все больше внимания уделяется использованию огнеупорных материалов из карбида кремния в конструкции реакторов. Они обеспечивают надежную защиту от высоких температур и радиации. Но это, конечно, не единственное применение. В металлургии они применяются для футеровки доменных печей, в производстве высокотемпературных печах для обработки специальных сплавов. Даже в аэрокосмической промышленности они находят применение в теплозащитных экранах.

Лично я видел использование SiC-композитов в печах для производства специальных керамических изделий. Там, где требовалась максимальная устойчивость к температуре и термическим ударам, SiC оказался незаменимым. Однако, стоит отметить, что стоимость таких материалов достаточно высока, что ограничивает их использование в некоторых областях. Альтернативой могут быть композиты на основе других огнеупорных керамик, но они могут не обеспечивать такой же уровень термической стойкости.

Проблемы при работе с композитами на основе карбида кремния

Работа с композитами на основе огнеупорных материалов из карбида кремния сопряжена с определенными сложностями. Во-первых, это сложность в производстве. Технологии производства SiC-композитов требуют высокой точности и контроля на всех этапах. Во-вторых, это необходимость специального оборудования и квалифицированного персонала. Например, при производстве SiC-композитов с использованием волокон необходимо обеспечить равномерное распределение волокон в матрице, чтобы избежать образования слабых мест. В-третьих, это необходимость контроля качества готовой продукции. Необходимо проверять не только термическую стойкость, но и механические свойства, химическую стойкость и отсутствие дефектов.

Я помню один случай, когда мы пытались произвести SiC-композит для использования в высокотемпературном реакторе. Проблема заключалась в неравномерном распределении карбида кремния в матрице, что привело к образованию микротрещин и снижению механической прочности материала. Пришлось пересматривать технологию производства, использовать другой способ диспергирования карбида кремния и более тщательно контролировать процесс спекания. Этот опыт показал, что успех в работе с SiC-композитами зависит не только от выбора материалов, но и от оптимизации технологического процесса.

Будущее огнеупорных материалов из карбида кремния

В заключение, хочу сказать, что материалы на основе огнеупорных материалов из карбида кремния – это перспективное направление развития огнеупорной промышленности. Постоянно разрабатываются новые композиты с улучшенными свойствами, развиваются новые технологии производства. В частности, сейчас активно исследуются SiC-композиты с наноразмерными добавками, которые могут значительно повысить их механическую прочность и термическую стабильность. Также, большое внимание уделяется разработке более экономичных методов производства. Надеюсь, что в будущем огнеупорные материалы из карбида кремния станут еще более доступными и широко применяемыми в различных отраслях промышленности.

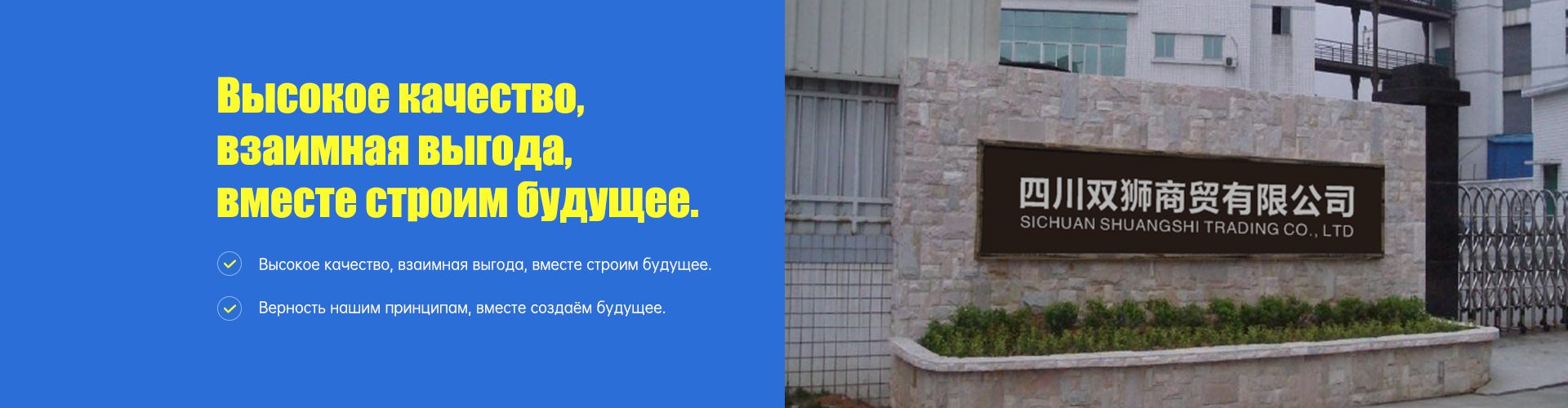

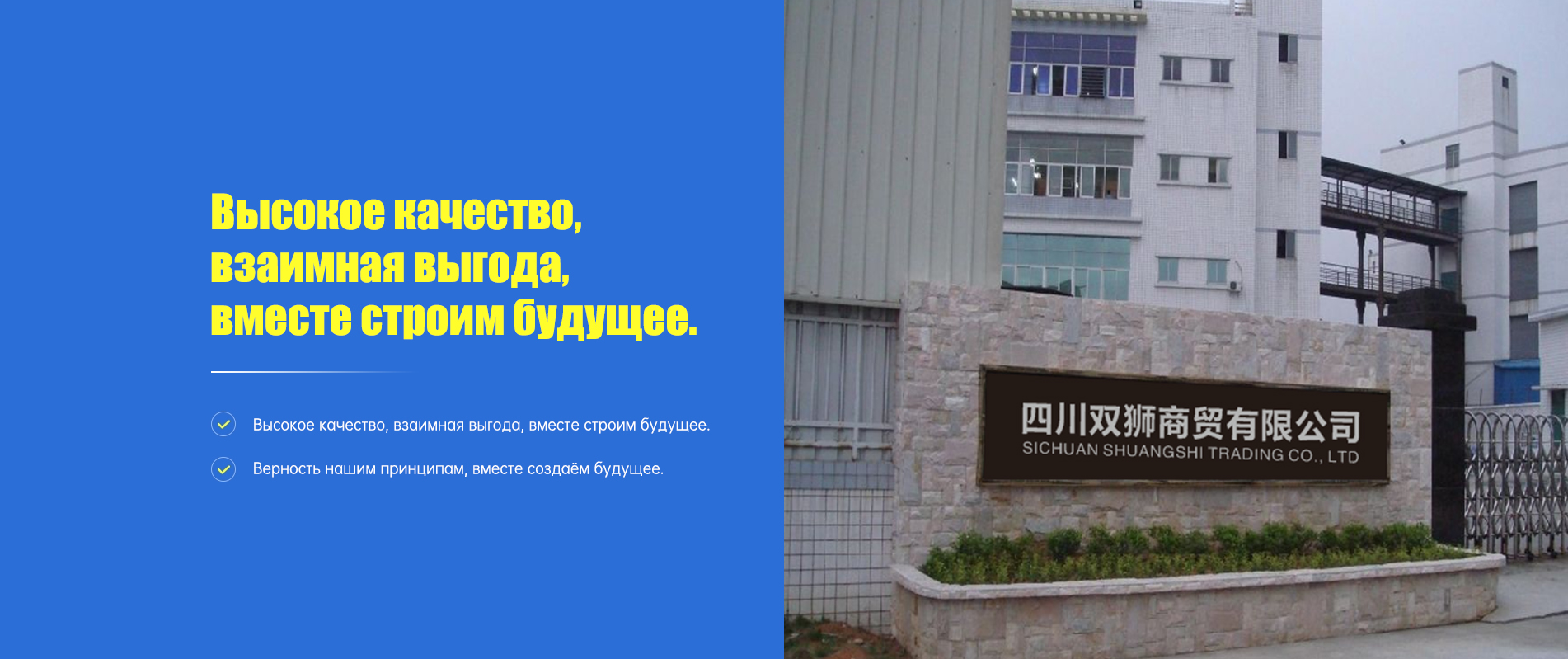

Наш опыт, накопленный ООО?Сычуань?Шуанши?Коммерс, подтверждает тенденцию к повышению эффективности и надежности применения таких материалов. Мы продолжаем работать над разработкой новых решений, ориентированных на конкретные потребности наших клиентов. Сайт компании: https://www.scsse.ru. Мы специализируемся на поставках роботов и запасных частей, абразивных продуктов и средств индивидуальной защиты, но также активно развиваем направление высокотемпературных материалов. Если у вас есть вопросы или вам нужна консультация, пожалуйста, обращайтесь. Надеемся на плодотворное сотрудничество!

Основные выводы

Таким образом, **огнеупорные материалы из карбида кремния** – это не просто “универсальное решение”. Их эффективность зависит от множества факторов, от выбора композиционных материалов до технологического процесса производства. Понимание этих факторов – ключ к успешному применению этих материалов в различных отраслях. И, конечно, опыт – бесценен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная маска H910V

Защитная маска H910V -

Защитная обувь BC0919703

Защитная обувь BC0919703 -

Респиратор SCBA805M

Респиратор SCBA805M -

Противогазовая коробка 72001CN

Противогазовая коробка 72001CN -

Защитная полумаска RU55001M

Защитная полумаска RU55001M -

Нитриловые перчатки LA132GCN

Нитриловые перчатки LA132GCN -

Антизапотевающие очки 100100CN

Антизапотевающие очки 100100CN -

Желтая наждачная бумага

Желтая наждачная бумага -

Страховочная привязь DL-37A

Страховочная привязь DL-37A -

Белая наждачная бумага

Белая наждачная бумага -

Защитная обувь SP2010502

Защитная обувь SP2010502 -

Противопылевая маска H1009102

Противопылевая маска H1009102

Связанный поиск

Связанный поиск- Наждачная бумага нулевка основный покупатель

- Наждачная бумага для покраски производители

- Итриловые антистатические перчатки завод

- Наждачная бумага тканевая основный покупатель

- Нитриловые короткие перчатки основный покупатель

- Аварийный замок falcon 15м с тросом из оцинкованной стали основный покупатель

- Нитриловые перчатки опудренные основный покупатель

- Приклеить наждачную бумагу заводы

- Работа наждачной бумагой производители

- Наждачная бумага для стен основный покупатель