-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Наждачная бумага диск завод

Все часто ищут наждачный диск завод, но мало кто задумывается, что это не просто шкурка. Это целый мир материалов, технологий и тонких нюансов. Люди хотят просто купить, а не понять, как он сделан, из чего, и почему один лучше другого. И вот почему многие находят, что результат не всегда соответствует ожиданиям. Хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто – как это бывает на самом деле.

Разбираемся в Материалах и Способах Производства

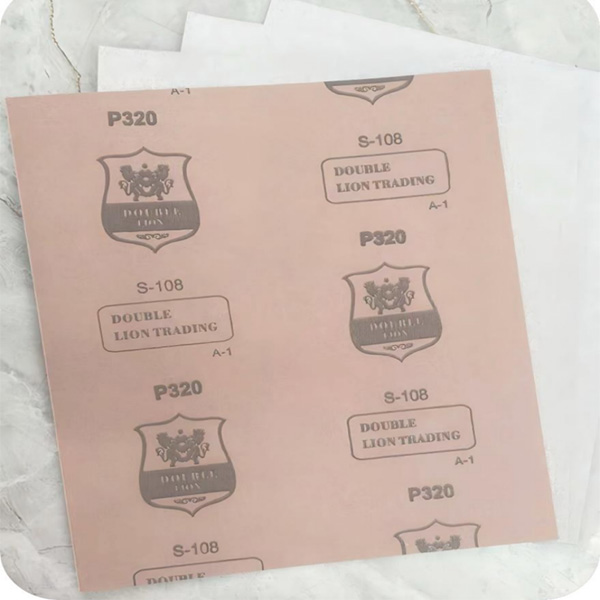

Если говорить о производство наждачных дисков, то ключевую роль играет абразивный материал. Самые распространенные – это карбид кремния, оксид алюминия, электрокорунд и алмаз. Карбид кремния – самый дешевый и универсальный, подходит для широкого спектра работ. Оксид алюминия – более прочный и долговечный, лучше справляется с металлом. Электрокорунд – для тяжелых задач, часто используется при шлифовке сталей. Алмаз – для максимальной производительности, но и самый дорогой, применяется в основном при работе с твердыми материалами, например, с керамикой или стеклом. Выбор зависит от назначения диска и обрабатываемого материала.

Но это только абразив. Дальше идет связующее – клей, который держит зерна абразива. Разные типы связующих обеспечивают разную степень износостойкости и устойчивость к воздействию температуры и влажности. И, конечно, нужно говорить о способах крепления: на липучке, на фланце, с резьбой. Каждый способ имеет свои преимущества и недостатки. Например, фланцевые диски лучше отводят тепло, что особенно важно при шлифовке металла.

Я помню один случай, когда мы брали заказ на производство абразивных дисков для компании, занимающейся обработкой чугуна. Потребитель хотел максимальную долговечность. Мы предложили диски на основе электрокорунда, с прочным связующим и фланцевым креплением. Результат был отличный – диски прослужили намного дольше, чем аналогичные, произведенные с использованием более дешевых материалов.

Проблемы Качества и Методы Контроля

К сожалению, на рынке встречаются некачественные абразивные диски. Чаще всего проблема в плохом качестве связующего или неоптимальном размере абразивных зерен. Это может привести к быстрому износу диска и ухудшению качества обработки. Некачественный абразив также может быть слишком острым, что приводит к царапинам и повреждению обрабатываемой поверхности.

Важно тщательно контролировать все этапы производства: от выбора сырья до упаковки готовой продукции. Мы используем различные методы контроля качества, включая проверку размера и формы зерен абразива, проверку твердости и износостойкости дисков, а также визуальный осмотр на наличие дефектов.

Однажды, мы получили партию наждачных дисков с явными дефектами – зерна абразива были неравномерно распределены по поверхности. Это привело к неравномерной шлифовке и ухудшению качества обработки. Пришлось отбраковывать всю партию, что, конечно, повлечет за собой финансовые потери. Поэтому, строгое соблюдение технологического процесса и использование качественного оборудования – залог успеха.

Особенности Производства Различных Типов Дисков

Производство дисков для шлифовальных машин отличается от производства дисков для угловых шлифовальных машин (УШМ). Для шлифовальных машин обычно используются диски с более точными размерами и геометрией, а для УШМ – с более высокой прочностью и устойчивостью к высоким нагрузкам. Для каждого типа оборудования требуются свои параметры и спецификации.

При производстве дисков для УШМ мы уделяем особое внимание безопасности. Диски должны быть устойчивы к высоким скоростям вращения и не должны распадаться при нагрузке. Мы используем специальные добавки в связующее, которые повышают его прочность и термостойкость. Также, очень важно контролировать балансировку дисков, чтобы избежать вибрации и повысить безопасность при работе.

Помню, однажды мы пытались производить диски для УШМ с использованием более дешевого связующего. В результате диски начали распадаться при работе, что привело к серьезной аварии. Этот опыт научил нас тому, что экономия на качестве – это всегда плохая идея. Безопасность должна быть на первом месте.

Перспективы и Современные Тренды

Сейчас наблюдается тенденция к увеличению использования экологически чистых материалов в производстве абразивных дисков. Вместо традиционных связующих используются связующие на основе натуральных смол и полимеров. Также растет спрос на диски с улучшенными абразивными свойствами и повышенной износостойкостью.

Мы активно сотрудничаем с научно-исследовательскими институтами, чтобы разрабатывать новые технологии и материалы. В настоящее время мы работаем над созданием дисков с нано-абразивными частицами, которые должны обеспечить еще более высокую производительность и долговечность. Использование 3D-моделирования позволяет оптимизировать геометрию дисков, что улучшает их производительность и снижает расход материала.

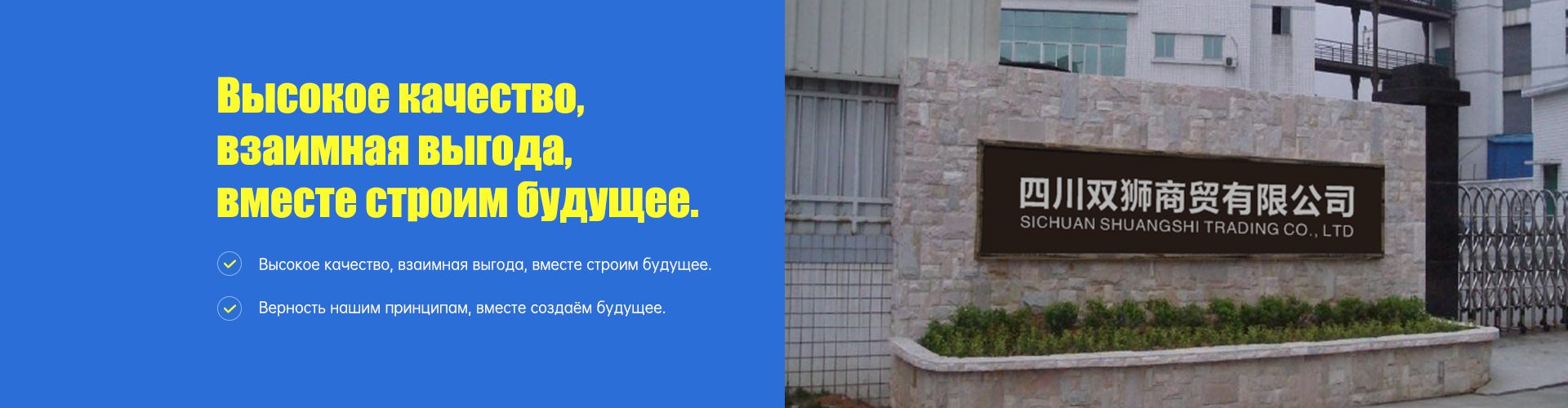

Наша компания, ООО?Сычуань?Шуанши?Коммерс, постоянно инвестирует в развитие производства и освоение новых технологий. Мы верим, что будущее абразивных дисков – за экологически чистыми материалами и инновационными технологиями. Наш сайт: https://www.scsse.ru. Нам удалось за время существования компании достичь площади более 800 квадратных метров и завоевать признание в отрасли. Мы стремимся к качеству и надежности, чтобы наши клиенты могли доверять нам свои задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полнолицевая маска 54001

Полнолицевая маска 54001 -

Защитная обувь SP2010502

Защитная обувь SP2010502 -

Противогазовая коробка 72001CN

Противогазовая коробка 72001CN -

Фильтрующая вата 7506P95BCN

Фильтрующая вата 7506P95BCN -

Респиратор SCBA105K

Респиратор SCBA105K -

Фиолетовая наждачная бумага

Фиолетовая наждачная бумага -

Противогазовая коробка 75001CN

Противогазовая коробка 75001CN -

Аварийный замок Falcon RMFS-OGC1-0250FT

Аварийный замок Falcon RMFS-OGC1-0250FT -

Фильтрующая кассета 75SCL

Фильтрующая кассета 75SCL -

Защитная обувь SHX1S23502

Защитная обувь SHX1S23502 -

Кальцинированный песок

Кальцинированный песок -

Страховочная привязь DL-C1

Страховочная привязь DL-C1

Связанный поиск

Связанный поиск- Оксид алюминия микронный поставщики

- Оксид алюминия ответ основный покупатель

- Нитриловые перчатки опудренные цена

- Оксид алюминия 6 производители

- Оксид алюминия два завод

- Наждачная бумага для мясорубки основный покупатель

- Карбид кремния раскислитель заводы

- Металлическая наждачная бумага

- Тканевая наждачная бумага в рулонах цена

- Наждачной бумаги под покраску поставщик