-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Комбинированная фильтрующая кассета завод

Комбинированная фильтрующая кассета завод – это звучит просто. Но на деле, это целый комплекс технологических процессов, где качество исходных материалов, точность сборки и контроль на всех этапах критически важны. Многие считают, что это достаточно стандартное производство, и ошибаются. На самом деле, оптимизация производства фильтрующих кассета – постоянная задача, требующая опыта и гибкости. Мы поговорим о реальных проблемах, с которыми сталкивались, и о том, как их решали. Нет универсального решения, каждый случай требует индивидуального подхода.

Обзор: Больше, чем просто фильтр

Речь идет не просто о сборке фильтрующего элемента. Это целый технологический процесс, включающий в себя подбор материалов, изготовление корпуса, создание фильтрующих слоев и финальный контроль качества. Проблемы возникают на каждом этапе, от выбора полимера для мембраны до обеспечения герметичности соединения. Сейчас наблюдается растущий спрос на комбинированные фильтры, что предъявляет повышенные требования к производителям. Важно понимать, что это не просто замена старого фильтра новым, это оптимизация целого технологического цикла.

Современные тенденции и требования

Одним из ключевых трендов является повышение эффективности фильтрации при одновременном снижении энергопотребления. Это влечет за собой использование новых материалов и оптимизацию конструкции. Клиенты все чаще предъявляют требования к экологичности продукции и возможности ее повторного использования. Это актуально, особенно для промышленного сектора. Мы часто сталкиваемся с запросами на разработку фильтров, которые могут быть очищены и использованы повторно несколько раз, что значительно снижает операционные расходы.

Основные проблемы в производстве

Самая распространенная проблема – это обеспечение однородности фильтрующих слоев. Даже небольшие отклонения в толщине или плотности слоев могут привести к снижению эффективности фильтрации и, как следствие, к преждевременному выходу из строя. Это требует точного контроля на каждом этапе производства, а также использования современного оборудования. Также часто возникают проблемы с герметичностью корпуса – утечка жидкости может привести к серьезным последствиям. Мы использовали различные методы контроля герметичности, включая гидравлические испытания и ультразвуковой контроль.

Материалы и их влияние на качество

Выбор материалов для комбинированных фильтрующих кассета – это определяющий фактор, влияющий на срок службы и эффективность изделия. Мембраны из полиэстера, полипропилена и других полимеров имеют разные свойства, и их выбор зависит от типа фильтруемой жидкости и требуемой степени очистки. Важно учитывать химическую стойкость материалов, их термостойкость и механическую прочность. Мы много экспериментировали с разными типами полимеров, чтобы найти оптимальное сочетание характеристик.

Оптимальный выбор полимеров

При фильтрации агрессивных сред особенно важно использовать полимеры с высокой химической стойкостью. Например, для фильтрации кислотных растворов часто используют PTFE (тефлон) или фторэластомеры. Для фильтрации водных сред достаточно полипропилена или полиэстера. Однако, даже при фильтрации нейтральных сред важно учитывать механические свойства материалов, чтобы избежать их разрушения при эксплуатации.

Влияние качества исходных материалов

Качество исходных материалов напрямую влияет на качество готовой продукции. Даже небольшие дефекты в полимерах или других компонентах могут привести к снижению эффективности фильтрации и преждевременному выходу из строя. Поэтому важно выбирать надежных поставщиков и проводить входной контроль качества всех материалов.

Технологический процесс производства: от проектирования до контроля

Производство комбинированной фильтрующей кассета завод – это сложный многоступенчатый процесс, требующий точного соблюдения технологических параметров. Начинается все с проектирования, которое включает в себя определение размеров, конструкции и материалов фильтра. Затем следует изготовление корпуса, создание фильтрующих слоев и сборка готового изделия. На каждом этапе производится контроль качества, чтобы выявить и устранить возможные дефекты.

Этапы производства

Первым этапом является изготовление корпуса. Корпус может быть выполнен из различных материалов, таких как нержавеющая сталь, пластик или стеклопластик. Затем следует создание фильтрующих слоев. Фильтрующие слои могут быть выполнены из различных материалов, таких как полимеры, металлы или керамика. На последнем этапе происходит сборка готового изделия и контроль качества.

Контроль качества на всех этапах

Контроль качества – это неотъемлемая часть технологического процесса производства фильтрующих кассета. Контроль качества проводится на всех этапах производства, начиная с входного контроля материалов и заканчивая контролем готовой продукции. Используются различные методы контроля качества, такие как визуальный контроль, гидравлические испытания, ультразвуковой контроль и химический анализ.

Пример из практики: оптимизация производства фильтров для пищевой промышленности

Недавно мы работали над проектом по оптимизации производства фильтров для пищевой промышленности. Клиент столкнулся с проблемой низкой эффективности фильтрации и высоким уровнем брака. После анализа технологического процесса мы выявили несколько проблемных мест: неровность фильтрующих слоев, недостаточная герметичность корпуса и использование некачественных материалов. Мы предложили клиенту использовать новые полимеры с улучшенными свойствами, оптимизировать конструкцию фильтра и внедрить более строгий контроль качества на всех этапах производства. В результате, эффективность фильтрации увеличилась на 20%, а уровень брака снизился на 15%.

Решение проблем герметичности

Для решения проблем с герметичностью мы использовали специальные герметики и методы сварки. Также мы внедрили ультразвуковой контроль герметичности, который позволяет выявить даже самые незначительные дефекты. Мы также провели обучение персонала, чтобы они могли правильно выполнять сборку и контроль качества фильтров.

Результаты оптимизации

В результате оптимизации производства фильтрующих кассета клиент получил более качественную продукцию, снизил операционные расходы и повысил свою конкурентоспособность. Этот пример показывает, что даже небольшие изменения в технологическом процессе могут привести к значительным улучшениям.

В заключение: взгляд в будущее

Производство комбинированная фильтрующая кассета завод – это перспективная отрасль, которая продолжает развиваться и совершенствоваться. С развитием новых технологий и материалов будут появляться новые возможности для повышения эффективности фильтрации и снижения затрат. Мы уверены, что в будущем фильтры станут еще более надежными, эффективными и экологически чистыми.

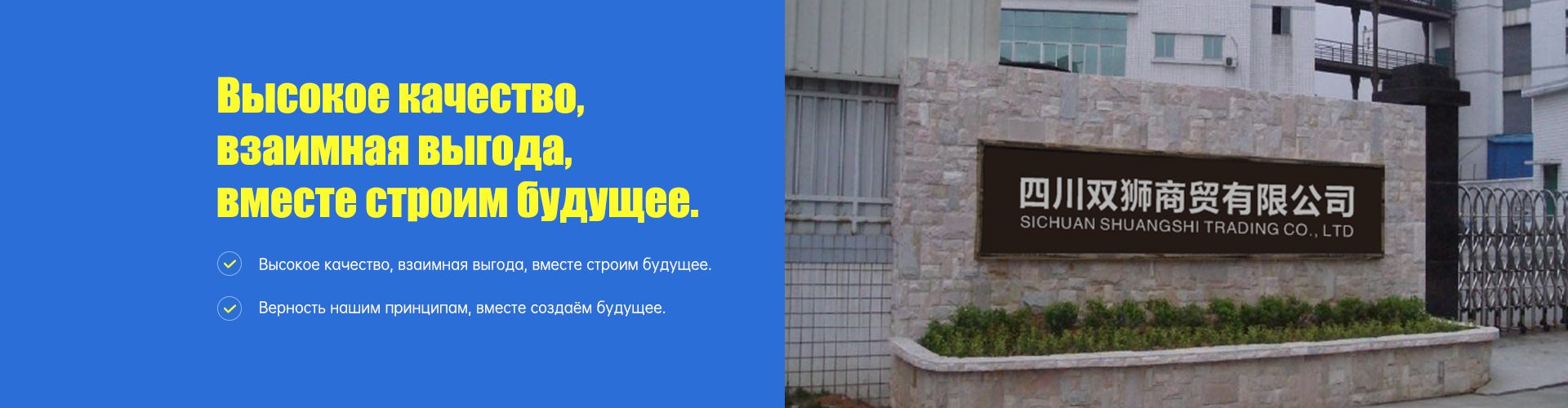

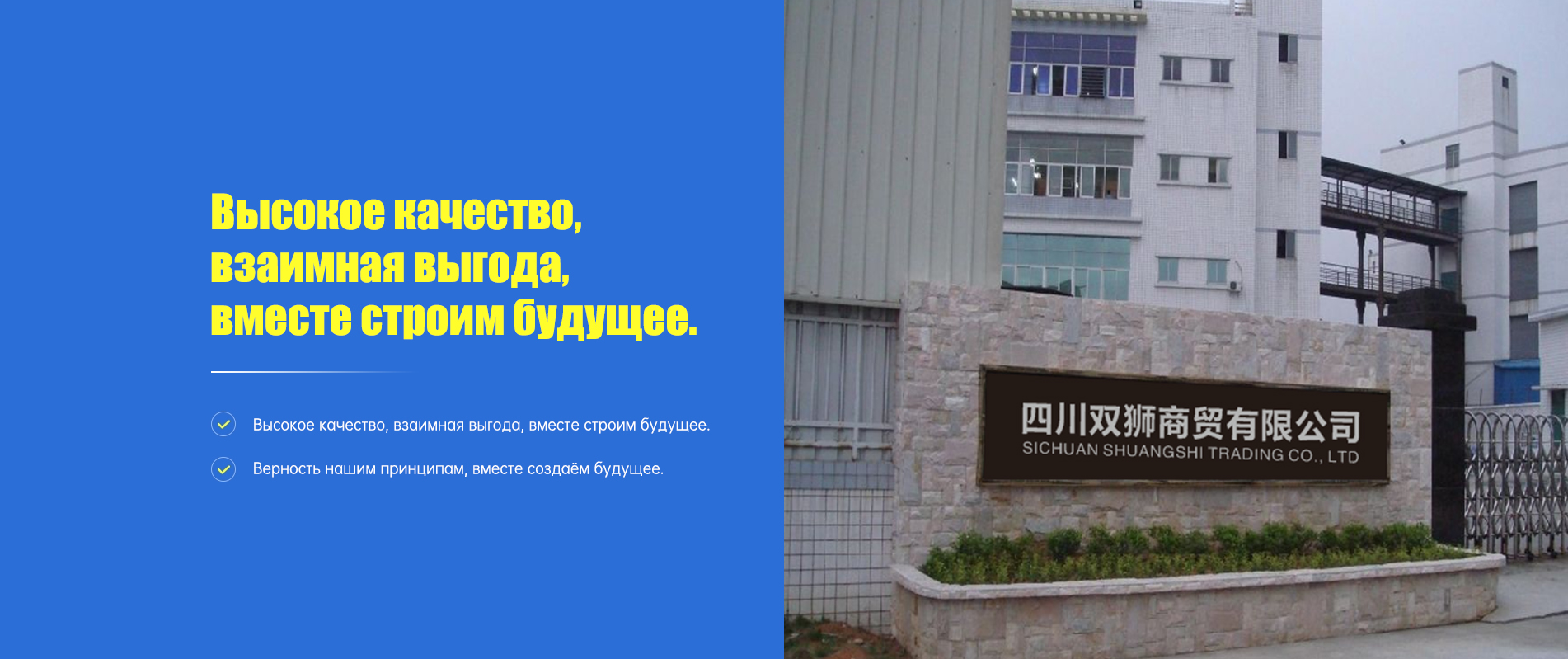

ООО?Сычуань?Шуанши?Коммерс

https://www.scsse.ru

Основная управляемая продукция компании охватывает роботов и запасные части, сопутствующие периферийные услуги, абразивные продукты, средства индивидуальной защиты, а также металлоизделия и так далее. С момента основания по настоящее время площадь компании достигает более 800 квадратных метров. Придерживаясь предпринимательского духа и норм ?небесное воздаяние за трудолюбие, честность является основой?, компания получила широкое признание и хорошую репутацию в отрасли.

Необходимость постоянного обучения и развития

Для успешного производства качественных комбинированные фильтрующая кассета, необходимо постоянно следить за новыми тенденциями и технологиями. Необходимо также проводить обучение персонала и внедрять новые методы контроля качества. Только так можно обеспечить высокое качество продукции и удовлетворить растущие требования клиентов.

Перспективы развития отрасли

В будущем ожидается рост спроса на комбинированные фильтры, особенно в области очистки воды и воздуха. Будут развиваться новые технологии фильтрации, такие как мембранная фильтрация, ультрафильтрация и нанофильтрация. Также будут разрабатываться новые материалы для фильтрующих элементов, которые будут обладать более высокими характеристиками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная обувь SP2010512

Защитная обувь SP2010512 -

Защитная полумаска 550050M

Защитная полумаска 550050M -

Защитная обувь BC0919702

Защитная обувь BC0919702 -

Защитная обувь SP2010513

Защитная обувь SP2010513 -

Защитная каска Y99

Защитная каска Y99 -

Страховочная привязь DL-33A

Страховочная привязь DL-33A -

Защитная обувь SHX1S23502

Защитная обувь SHX1S23502 -

Красная наждачная бумага на тканевой основе

Красная наждачная бумага на тканевой основе -

Держатель фильтрующей ваты 5200 72CV

Держатель фильтрующей ваты 5200 72CV -

Страховочная привязь DL-622M

Страховочная привязь DL-622M -

Защитная полумаска RU55001M

Защитная полумаска RU55001M -

Страховочная привязь DL-C1

Страховочная привязь DL-C1

Связанный поиск

Связанный поиск- Наждачная бумага по металлу поставщик

- Набор наждачной бумаги заводы

- Латексированная бумага поставщик

- Наждачная бумага для шпаклевки

- Фильтрующая кассета от сероводорода заводы

- Наждачная бумага 100 цена

- Работа наждачной бумагой поставщик

- Оксид алюминия два поставщик

- Радиационная защита основный покупатель

- Нитриловые короткие перчатки производитель