-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Карбид кремния раскислитель завод

Карбид кремния раскислитель завод – это не просто производственное предприятие, это целая экосистема, где химическая точность встречается с инженерной смекалкой. Часто, когда говорят об этом, многие представляют себе простую реакцию и готовый продукт. Но на деле, все гораздо сложнее. Производство качественного раскислителя – это баланс множества факторов: от чистоты сырья до контроля параметров процесса. И, честно говоря, далеко не все на рынке предлагают товар, соответствующий заявленным характеристикам. Эта статья – попытка поделиться опытом, ошибками и, надеюсь, полезными наблюдениями, полученными за годы работы в этой сфере.

Сырьевая база: Ключ к качественному раскислителю

Начнем с самого начала – с сырья. Основным компонентом является, конечно, карбид кремния. Но здесь сразу возникает вопрос: какой именно карбид кремния использовать? Разные поставщики предлагают продукцию с разной степенью чистоты, разными размерами частиц и разными примесями. И это напрямую влияет на эффективность раскисления и на конечный продукт, в который он добавляется. Помню, однажды работали с карбидом кремния низкого качества – в нем было много примесей железа. В результате, раскислитель не только не давал ожидаемого эффекта, но и, наоборот, ухудшал ситуацию, образуя новые нежелательные соединения в технологическом процессе. Это был дорогостоящий урок, позволивший нам более тщательно выбирать поставщиков и проводить собственные анализы сырья.

Важно не только количество, но и форма частиц. Для оптимальной скорости реакции и равномерности распределения в растворе, желательно использовать карбид кремния с определенным размером и формой. Мелкий порошок, безусловно, более реакционноспособен, но и более сложен в хранении и транспортировке. Тут нужно найти золотую середину, учитывая специфику конечного применения раскислителя.

Технологический процесс: Температура, давление, и контроль

Сама реакция между карбидом кремния и водой – это экзотермический процесс, то есть выделение тепла. И эту теплоту необходимо контролировать. Недостаточный контроль может привести к неполному превращению карбида кремния, а избыточный – к разбрызгиванию и потере активной поверхности. Мы использовали различные типы реакторов: от простых емкостных аппаратов до более сложных, с системой контроля температуры и давления. Выбор зависит от объема производства и требуемой точности контроля. В небольших масштабах, для экспериментов, можно обойтись емкостью с мешалкой, но для промышленного производства нужна автоматизированная система управления. Мы также экспериментировали с добавлением катализаторов – различных соединений, ускоряющих реакцию. Но это требует особого подхода к контролю, чтобы избежать нежелательных побочных реакций.

После реакции, необходимо тщательно отфильтровать полученный раствор, чтобы удалить нерастворившиеся частицы. Это очень важный этап, потому что наличие этих частиц в конечном продукте может привести к его нестабильности и снижению эффективности. Мы используем различные типы фильтров – от простых тканевых до сложных мембранных. Выбор фильтра зависит от размера частиц и требуемой чистоты продукта.

Контроль качества: Только цифры не решают

Контроль качества – это не просто проверка соответствия заявленным параметрам. Это комплексный процесс, включающий в себя лабораторные исследования, визуальный осмотр и тестирование на соответствие требованиям конечного потребителя. Мы проводим анализ чистоты, размера частиц, температуры реакции, pH раствора и другие параметры. Но даже если все параметры соответствуют нормам, это не гарантирует, что раскислитель будет эффективно работать в конкретных условиях. Поэтому, мы всегда проводим тестовые испытания на реальном оборудовании, в котором будет использоваться раскислитель.

Особенно важно контролировать содержание остаточного карбида кремния. Если в конечном продукте остается даже небольшое количество нерастворившегося карбида кремния, это может привести к образованию отложений и засорению оборудования. Для этого мы используем различные методы анализа, такие как рентгенофлуоресцентный анализ (РФА) и сканирующая электронная микроскопия (СЭМ).

Проблемы и решения: Опыт и ошибки

Как и в любом производстве, у нас были свои проблемы. Одна из самых распространенных – это образование осадка на стенках реактора. Это происходит из-за неполного растворения карбида кремния или из-за наличия в сырье примесей, которые образуют нерастворимые соединения. Мы решали эту проблему, оптимизируя параметры реакции, добавляя специальные ингибиторы осаждения и улучшая систему перемешивания реактора.

Другая проблема – это нестабильность раскислителя при хранении. Карбид кремния может реагировать с влагой и кислородом, что приводит к снижению его активности. Для решения этой проблемы мы используем специальные герметичные контейнеры и храним раскислитель в сухом, прохладном месте. Также мы добавляем стабилизаторы, которые предотвращают реакцию карбида кремния с влагой и кислородом. Мы работаем с сертифицированным поставщиком контейнеров, имеющих доказанную стойкость к химическому воздействию.

Перспективы развития: Новые горизонты

Мы постоянно работаем над улучшением качества и эффективности нашего раскислителя. В настоящее время мы изучаем возможность использования новых технологий, таких как микроэмульсии и наночастицы, для повышения растворимости и реакционной способности карбида кремния. Также мы работаем над разработкой экологически чистых технологий производства, которые позволяют снизить количество отходов и выбросов в атмосферу. Мы постоянно следим за новейшими разработками в области химической технологии и используем их для улучшения нашего производства.

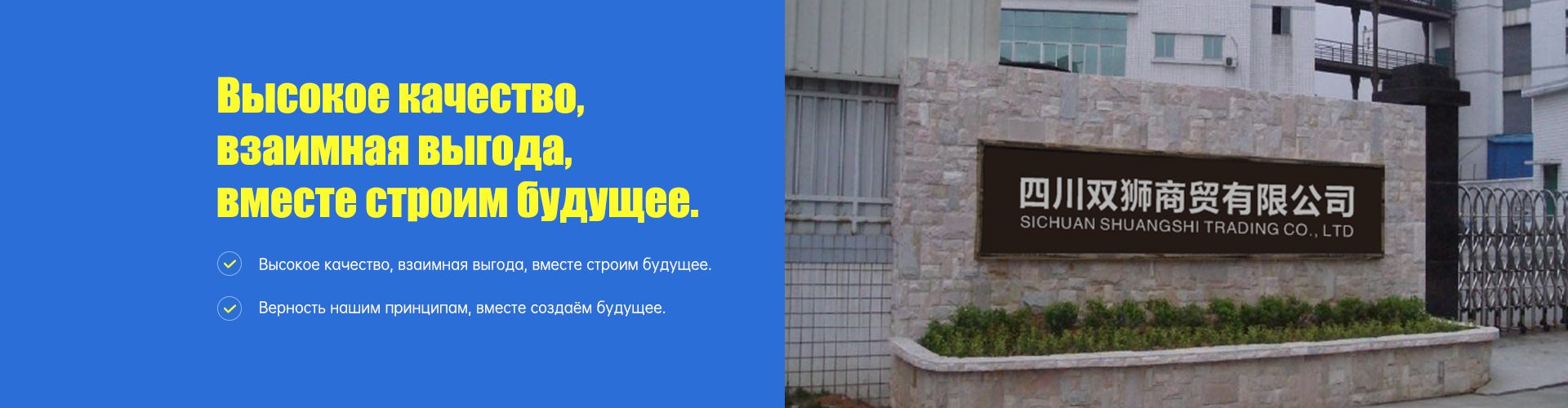

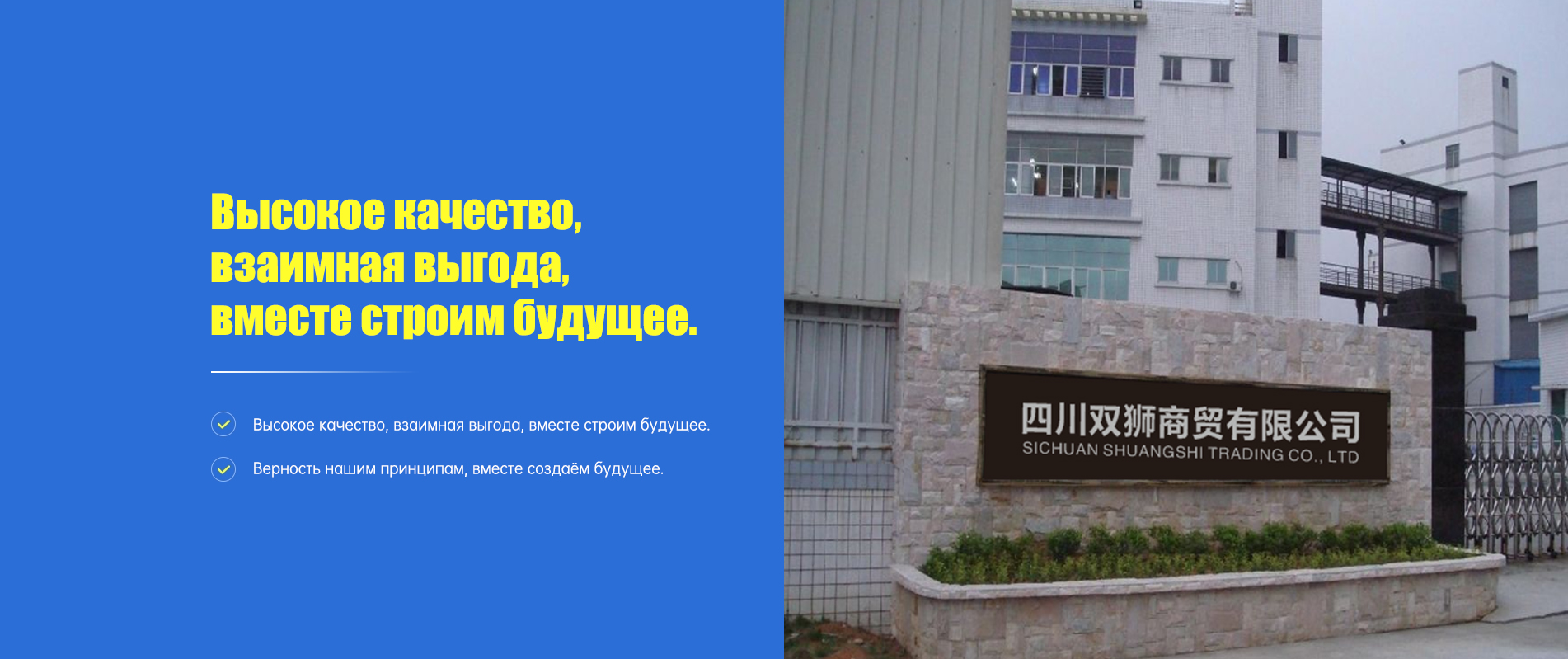

Наша компания ООО?Сычуань?Шуанши?Коммерс активно развивает направление производства раскислителей и готова к сотрудничеству с партнерами по всему миру. Мы уверены, что сможем предложить нашим клиентам качественный, надежный и эффективный продукт, соответствующий самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нормальный электрокорунд

Нормальный электрокорунд -

Аварийный замок Falcon RMFS-OGC1-0250FT

Аварийный замок Falcon RMFS-OGC1-0250FT -

Нитриловые химически стойкие перчатки 2094831GCN

Нитриловые химически стойкие перчатки 2094831GCN -

Защитная маска H910V

Защитная маска H910V -

Фильтрующая вата 5200 72N95

Фильтрующая вата 5200 72N95 -

Защитная обувь SP2010511

Защитная обувь SP2010511 -

Защитная обувь SP2010501

Защитная обувь SP2010501 -

Противогазовая коробка 72001CN

Противогазовая коробка 72001CN -

Страховочная привязь DL-622M

Страховочная привязь DL-622M -

Фильтрующая вата 7506N95TCN

Фильтрующая вата 7506N95TCN -

Страховочная привязь DL-C2

Страховочная привязь DL-C2 -

Защитные очки LG99100

Защитные очки LG99100

Связанный поиск

Связанный поиск- Тканевая наждачная бумага в рулонах

- Порошок карбида кремния завод

- Наждачная бумага крупная зернистость поставщик

- Заточка наждачной бумагой производитель

- Наждачная бумага для стекла поставщики

- Наждачная бумага для полировки производители

- Нитриловые медицинские перчатки цена

- Оксид алюминия соляная заводы

- Нитриловые перчатки опудренные поставщик

- Основа наждачной бумаги завод