-

+86-13728961729

-

г. Чэнду, район Гаосинь, ул. Цзиньюнь, д. 533, корп. 3, этаж 14, офис 1413

- 412230467@qq.com

Пожалуйста, оставьте нам сообщение

Кальцинированный песок завод

Кальцинированный песок завод – звучит просто, но за этим скрывается целый мир технологий и нюансов. Часто новички, и даже некоторые опытные специалисты, упрощают задачу, считая, что просто из песка можно получить нужный продукт. Это далеко не так. Качество конечного продукта напрямую зависит от множества факторов: от исходного сырья, технологии кальцинации, до контроля параметров процесса. Недавно столкнулся с ситуацией, когда заказчик получал партию, не соответствующую заявленным требованиям, при этом все показатели в документах были в норме. Пришлось проводить глубокий анализ, чтобы выявить реальную причину.

Исходное сырье: фундамент качества

Первое, о чем нужно говорить – это, конечно, качество исходного песка. Идеальный песок для производства кальцинированного песка должен быть чистым, с минимальным содержанием органических примесей, глинистых частиц и других загрязнений. Иначе, они окажут негативное влияние на процесс кальцинации и на свойства конечного продукта. Мы часто сталкиваемся с проблемой: поставщики обещают 'чистый песок', а на деле – его нужно предварительно очищать от примесей. Это увеличивает себестоимость производства и требует дополнительного оборудования.

Иногда проблема кроется не в самом песке, а в его гранулометрическом составе. Нужна определенная фракция, достаточная для формирования однородного слоя в печи. Если фракция слишком мелкая, то может происходить образование 'пасты', которая затрудняет процесс кальцинации. Если слишком крупная – то снижается эффективность обжига. Проверка гранулометрического состава - обязательный этап при приемке сырья.

Технология кальцинации: ключевой момент

Сама кальцинация – это, по сути, термический процесс, в ходе которого песок нагревается до высоких температур (обычно 800-1500°C) в специальной печи. От температуры и времени обжига зависит степень кальцинирования, а значит, и свойства конечного продукта: пористость, прочность, размер частиц. Существуют разные типы печей: роторные, шахтные, туннельные. Выбор печи зависит от объемов производства, требуемых параметров продукта и, конечно, от бюджета. Например, роторные печи позволяют обеспечить более равномерный нагрев песка, но они дороже в установке и эксплуатации.

Важно тщательно контролировать температуру и атмосферу внутри печи. Недостаточная температура приведет к неполному кальцинированию, а избыточная – к образованию нежелательных фаз и снижению качества продукта. Для контроля температуры используются термопары и другие датчики, а для контроля атмосферы – газоанализаторы. Использование системы автоматического управления позволит поддерживать оптимальные параметры процесса и снизить влияние человеческого фактора. При нашей практике, кальцинированный песок с неконтролируемой температурой и атмосферой печи часто страдает от неравномерного обжига, что приводит к ухудшению его физико-механических характеристик.

Контроль качества: гарантия соответствия требованиям

Контроль качества – это не просто формальность, а необходимость. После кальцинации необходимо проводить комплексную проверку конечного продукта: определение химического состава, размера частиц, пористости, прочности. Для этих целей используются различные методы: рентгенофлуоресцентный анализ, лазерная дифракция, микроскопия.

В процессе производства мы используем, например, метод определения пористости с помощью поглощения газа. Это позволяет нам быстро и точно оценить свойства кальцинированного песка. Важно не только проводить контроль качества на конечном этапе, но и контролировать каждый этап процесса: сырье, промежуточные продукты, готовый продукт. Только так можно выявить и устранить возможные проблемы на ранних стадиях.

Реальный опыт: оптимизация процесса

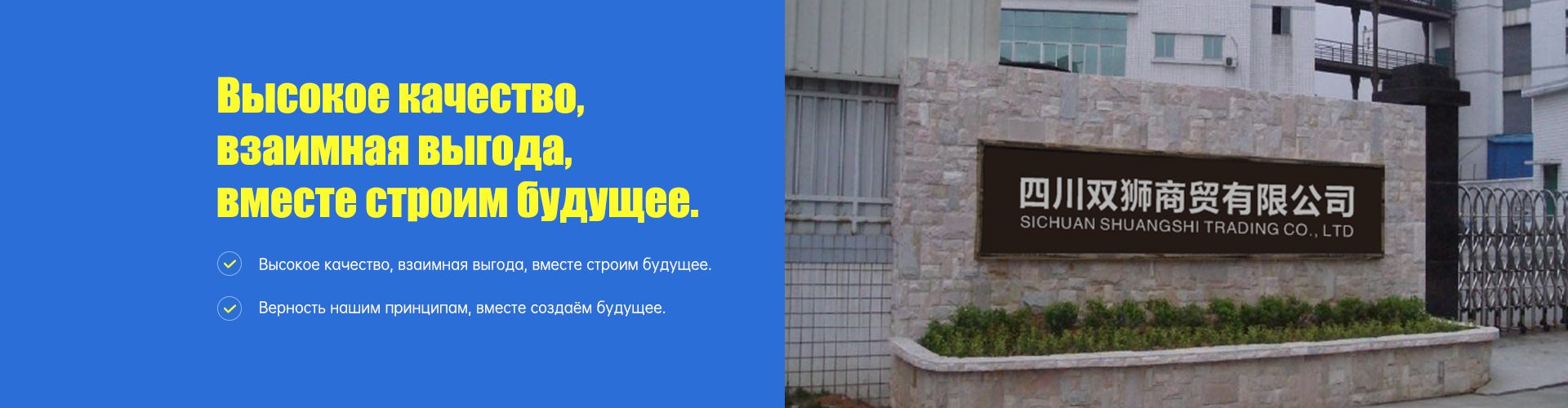

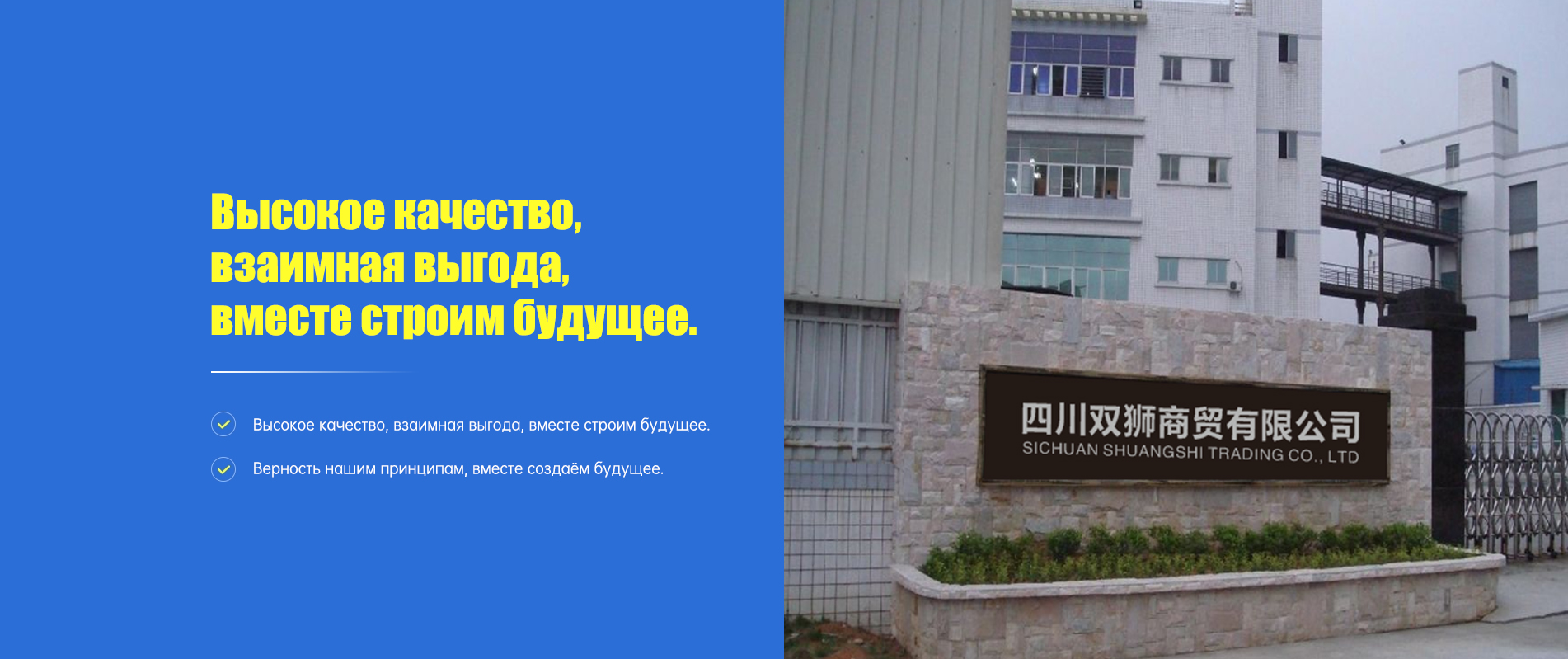

Недавно мы в ООО?Сычуань?Шуанши?Коммерс (https://www.scsse.ru) работали над оптимизацией процесса производства кальцинированного песка для одного из наших клиентов – компании, занимающейся производством огнеупорных материалов. Они столкнулись с проблемой – нестабильным качеством продукта, что приводило к браку продукции. Мы провели анализ всех этапов процесса, выявили несколько проблемных мест: неравномерность загрузки печи, неоптимальный режим обжига. Предложили внести изменения в процесс, а именно: установить систему автоматической загрузки печи, настроить оптимальный режим обжига. После внедрения изменений качество продукта значительно улучшилось, а количество брака сократилось на 30%. Это был очень ценный опыт, который позволил нам углубить знания в области производства кальцинированного песка.

Проблемы и вызовы

Конечно, не все всегда идет гладко. Мы сталкивались и с другими проблемами, например, с поломками оборудования, с нехваткой квалифицированного персонала, с изменениями в требованиях к качеству продукта. Особенно сложно бывает обеспечить стабильность качества при производстве больших партий. В таких случаях необходимо тщательно контролировать все параметры процесса и регулярно проводить техническое обслуживание оборудования.

Сейчас активно развивается направление по использованию альтернативных источников энергии для кальцинации, например, солнечной и ветровой энергии. Это позволяет снизить затраты на производство и уменьшить негативное воздействие на окружающую среду. Но это пока еще не широко распространено.

Заключение

Производство кальцинированного песка – сложный и ответственный процесс, требующий глубоких знаний и опыта. Нельзя относиться к нему легкомысленно. Только тщательно контролируя все этапы процесса, можно получить продукт, соответствующий требованиям заказчика. И, конечно, необходимо постоянно совершенствовать технологии и внедрять новые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн защитного щитка BD-173B

Кронштейн защитного щитка BD-173B -

Крышка фильтродержателя 750027BCN

Крышка фильтродержателя 750027BCN -

Полнолицевая маска 54001

Полнолицевая маска 54001 -

Защитная обувь SP2010511

Защитная обувь SP2010511 -

Страховочная привязь DL-C1

Страховочная привязь DL-C1 -

Нитриловые химически стойкие перчатки 2094831GCN

Нитриловые химически стойкие перчатки 2094831GCN -

Защитная полумаска 5200L

Защитная полумаска 5200L -

Страховочная привязь DL-37A

Страховочная привязь DL-37A -

Защитная обувь SHX1S23502

Защитная обувь SHX1S23502 -

Защитный щиток SE-173A

Защитный щиток SE-173A -

Аварийный замок Falcon RMFS-OGC1-0230FT

Аварийный замок Falcon RMFS-OGC1-0230FT -

Защитная полумаска RU55001M

Защитная полумаска RU55001M

Связанный поиск

Связанный поиск- Оксид алюминия раствор производители

- Наждачная бумага для полировки цена

- Набор водостойкой наждачной бумаги поставщик

- Покрытие наждачной бумаги завод

- Кальцинированный песок заводы

- Оксид алюминия поставщики

- Радиационная защита поставщики

- Оксид алюминия вещество поставщики

- Обработка наждачной бумагой производители

- Оксид алюминия соляная поставщики